-

Briques réfractaires isolantes : l’épine dorsale des fours haute performance

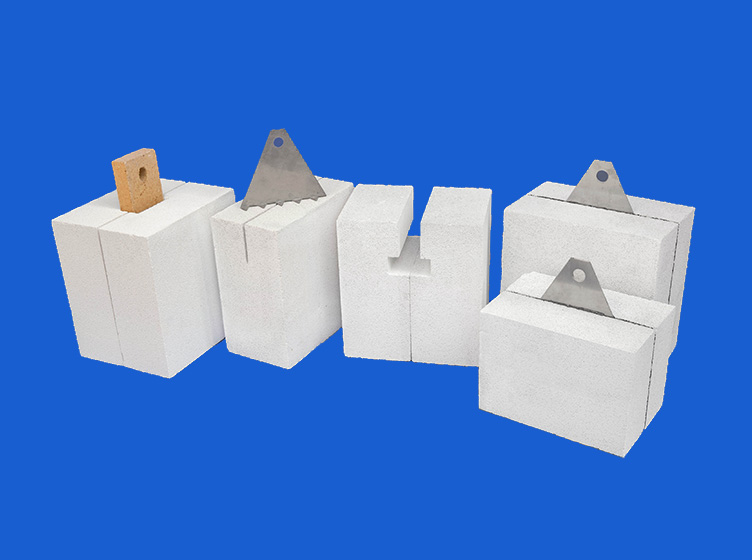

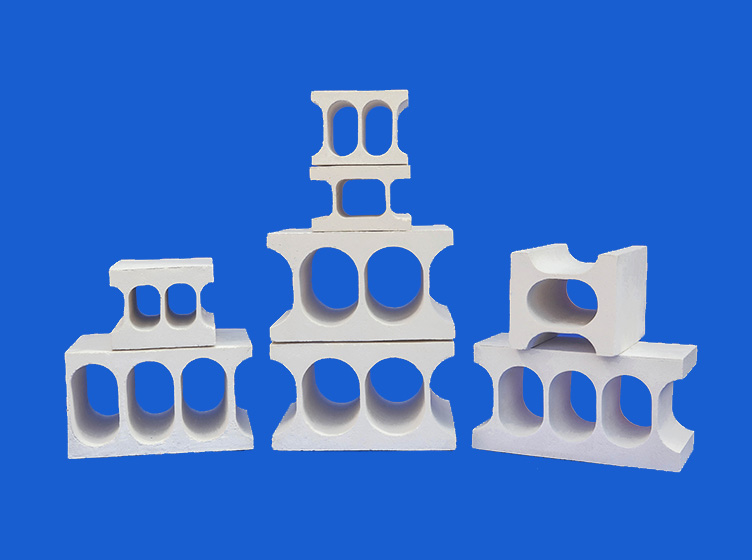

Briques réfractaires isolantes servent d’épine dorsale aux fours haute performance, jouant un rôle central dans le maintien de l’efficacité et de la durabilité de ces structures industrielles critiques. Les fours sont essentiels dans diverses industries, notamment la céramique, la métallurgie et la fabrication, où ils sont utilisés pour des processus tels que le séchage, la cuisson et la calcination. Ces processus impliquent des températures élevées, des conditions difficiles et un fonctionnement souvent prolongé, exigeant des matériaux capables de résister à des environnements aussi extrêmes. Les briques réfractaires isolantes relèvent ce défi en offrant une combinaison d’isolation thermique, de résistance mécanique et de résistance aux chocs thermiques. L’une des fonctions principales des briques réfractaires isolantes dans les fours à haute performance est de fournir une isolation thermique. Les fours fonctionnent à des températures élevées, dépassant souvent plusieurs centaines, voire plusieurs milliers de degrés Celsius. Sans une isolation adéquate, d’importantes pertes de chaleur se produiraient, entraînant une augmentation de la consommation d’énergie et une efficacité réduite. Les briques réfractaires isolantes sont conçues pour avoir une faible conductivité thermique, ce qui signifie qu'elles minimisent le transfert de chaleur de l'intérieur du four vers l'environnement. Cette isolation aide à maintenir des températures élevées dans le four, favorisant un chauffage efficace et uniforme des matériaux tout en économisant l'énergie. Les briques réfractaires isolantes contribuent à l’intégrité structurelle des fours hautes performances. Ces briques sont conçues pour résister aux contraintes mécaniques, à la dilatation thermique et à d’autres forces subies par les fours pendant leur fonctionnement. La capacité des briques réfractaires isolantes à résister à de telles conditions garantit la stabilité et la longévité de la structure du four, réduisant ainsi le besoin d’entretien et de réparations fréquents. En servant de colonne vertébrale fiable, ces briques permettent aux fours de fonctionner de manière cohérente et sûre, répondant ainsi aux exigences des processus de production industrielle. En plus de l’isolation thermique et du support structurel, les briques réfractaires isolantes offrent une résistance aux chocs thermiques. Les fours sont soumis à des changements rapides de température, en particulier lors du démarrage, de l'arrêt et des fluctuations du processus. Ces variations de température peuvent induire des contraintes au sein du revêtement du four, pouvant conduire à des fissures et à des défaillances si elles ne sont pas correctement traitées. Les briques réfractaires isolantes sont conçues pour résister aux chocs thermiques, ce qui signifie qu’elles peuvent supporter des changements brusques de température sans compromettre leur intégrité. Cette résistance aux chocs thermiques améliore la durabilité et la fiabilité des fours hautes performances, garantissant un fonctionnement ininterrompu et minimisant les temps d'arrêt. Briques réfractaires isolantes jouent un rôle crucial dans l’optimisation des performances des fours à haute performance. En minimisant les pertes de chaleur, en fournissant un support structurel et en résistant aux chocs thermiques, ces briques contribuent à l'efficacité globale des opérations du four. Un fonctionnement efficace du four se traduit par une consommation d’énergie réduite, des coûts de production inférieurs et une qualité de produit améliorée. Que ce soit dans l’industrie céramique pour la cuisson des poteries ou dans l’industrie métallurgique pour la fusion des métaux, la performance des fours repose largement sur la qualité et la fonctionnalité de leurs briques réfractaires isolantes. Brique de toit suspendue HJM Application : Divers fours industriels, tels que les matériaux de plafond, de mur et de revêtement des fours à sole à rouleaux, des fours annulaires, des fours à cloche, des fours de chauffage, des fours de craquage, des fours thermiques, des fours à navette, des fours tunnel, des fours à rouleaux, des fours à ammoniac et des fours à émail .

En savoir plus -

Température d'utilisation et emplacement des briques réfractaires

En tant que matériau réfractaire façonné, les briques réfractaires ont des produits diversifiés en raison de différents paramètres et domaines d'utilisation. Briques réfractaires ont une haute résistance, une construction simple, un large éventail d'utilisations et une sélection facile des matériaux. Ils conviennent à la construction de divers fours et fours industriels. Leurs utilisations et températures de fonctionnement sont différentes. Les points suivants sont résumés à partir de nombreuses années d’expérience dans l’industrie. J'espère qu'ils pourront aider. Tout le monde aide. 1.Les indicateurs physiques et chimiques, les écarts dimensionnels admissibles et les fissures transversales des briques en terre cuite réfractaires ordinaires doivent être conformes aux spécifications. Les briques réfractaires ordinaires en terre cuite sont utilisées comme maçonnerie réfractaire dans les fours généraux. La température de fonctionnement des matériaux de revêtement, des parois du four, des fonds de four, des conduits de fumée, etc. est inférieure à 1 250 °C. La partie chambre de combustion peut être utilisée au-dessus de 1 400 ℃. 2.Les indicateurs physiques et chimiques, les dimensions du produit, les écarts admissibles, etc. des briques à haute teneur en alumine doivent être conformes aux spécifications. Les briques à haute teneur en alumine sont utilisées dans la maçonnerie, les briques de brûleur et la maçonnerie avec des exigences particulières dans les zones de résistance à haute température et de résistance à l'usure dans les fours généraux ou dans la maçonnerie avec de lourdes charges. Le dôme dans la zone à haute température de la chambre de combustion peut utiliser une température de 1 300 à 1 650 °C. 3. Les indicateurs physiques et chimiques des briques légères en terre cuite, l'écart admissible des dimensions du produit et les exigences transversales des produits d'apparence doivent être conformes aux spécifications. Des briques d'argile réfractaires légères sont utilisées comme revêtement de four et ne sont pas corrodées par les scories à haute température et les gaz corrosifs. Selon la capacité, la température de fonctionnement est comprise entre 1150 et 1400°C. 4. Les indicateurs physiques et chimiques des briques légères à haute teneur en alumine et l'écart admissible des dimensions extérieures doivent être conformes aux spécifications. Il est utilisé pour les revêtements résistants à la chaleur avec des températures de travail inférieures à 1 350°C. Il peut également être utilisé pour la maçonnerie qui n’est pas corrodée ni érodée par des matériaux fondus à haute température et qui peut être en contact direct avec les flammes. 5. Les briques générales de corindon conviennent aux revêtements de surface anti-feu des gazéificateurs de pétrole lourd avec des pressions de service inférieures à 3MPa, aux parties importantes des revêtements d'incinérateurs d'eaux usées salées et aux briques de brûleurs radiants fonctionnant à des températures élevées. Généralement, la température de service des briques de corindon est inférieure à 1 600 ~ 1 670 ℃. 6. Le corindon fondu à faible teneur en silicium convient aux occasions avec une forte atmosphère réductrice, une teneur élevée en hydrogène et de la vapeur d'eau à haute température. Tels que l'équipement de synthèse d'ammoniac à grande échelle, le revêtement des tuyaux de collecte de gaz du reformeur du premier étage, le revêtement en brique du reformeur du deuxième étage et le revêtement du four à haute température. Les indicateurs physiques et chimiques et les écarts dimensionnels admissibles des briques de corindon fondu à faible teneur en silicium doivent être conformes aux spécifications. La température de fonctionnement du corindon fondu à faible teneur en silicium est inférieure à 1 600 ℃ ~ 1 670 ℃. 7. Les produits légers en alumine (tels que les briques légères en corindon) sont utilisés comme revêtements résistants à la chaleur et isolants dans les fours à haute température. Les revêtements corrodés par la vapeur d'eau à haute température et haute pression sont généralement utilisés dans les revêtements de surface non inflammables. La température d'utilisation des produits en alumine est inférieure à 1400°C. 8. Les briques réfractaires en carbure de silicium ont une bonne conductivité thermique, une bonne stabilité thermique, peuvent résister aux atmosphères réductrices et ont une résistance élevée. Ils sont souvent utilisés comme revêtements résistants à la chaleur et à l'usure et doivent avoir une bonne stabilité thermique, une bonne conductivité thermique et une bonne résistance à la réduction. Dans le cas d'une atmosphère sexuelle, la température d'utilisation des produits réfractaires en carbure de silicium est inférieure à 1 400 ~ 1 600 ℃.

En savoir plus -

Concevoir pour l'endurance : concevoir des réfractaires monolithiques pour la longévité

Le voyage commence par une compréhension approfondie des conditions de fonctionnement auxquelles ces matériaux seront confrontés. Les ingénieurs analysent minutieusement des facteurs tels que les fluctuations de température, l’exposition aux produits chimiques, les contraintes mécaniques et les chocs thermiques. Cette évaluation complète constitue la base de la conception de compositions réfractaires adaptées à des applications spécifiques, garantissant des performances et une longévité optimales. L'un des principaux défis de l'ingénierie réfractaires monolithiques car la longévité réside dans l’atteinte d’un équilibre entre force et flexibilité. Si ces matériaux doivent résister à des températures extrêmes et à des forces mécaniques sans défaillance, ils doivent également posséder la résilience nécessaire pour s'adapter à la dilatation et à la contraction thermiques. Atteindre cet équilibre délicat nécessite une formulation et des tests précis, impliquant souvent une modélisation informatique avancée et une validation expérimentale. Dans la quête de durabilité, le choix des matières premières joue un rôle central. Les ingénieurs examinent divers minéraux, agrégats et liants pour leur stabilité thermique, leur inertie chimique et leur résistance mécanique. Chaque composant contribue à la performance globale et à la longévité du matériau réfractaire, avec une attention particulière portée à leur compatibilité et leurs interactions dans les conditions d'exploitation. Le processus d'ingénierie s'étend au-delà de la sélection des matériaux pour englober la conception de processus de fabrication optimisés pour la cohérence et la qualité. Des techniques de mélange avancées, telles que le mélange humide et sec, sont utilisées pour obtenir une répartition homogène des composants et éliminer les points faibles potentiels du produit final. Les méthodes de moulage ou de projection de précision garantissent un placement et un compactage corrects, minimisant la porosité et améliorant l'intégrité mécanique. Des mesures de contrôle qualité sont intégrées tout au long de la chaîne de production pour se prémunir contre les défauts et les écarts par rapport aux spécifications. Des protocoles de tests rigoureux, comprenant des mesures de conductivité thermique, des tests de résistance à l'abrasion et des expériences de cycles thermiques, valident les performances des réfractaires monolithiques dans des conditions de service simulées. Toute divergence est rapidement corrigée grâce à un raffinement itératif des formulations et des techniques de fabrication. La recherche de la longévité englobe également des efforts continus de recherche et de développement visant à repousser les limites de la technologie réfractaire. Les innovations dans les domaines des nanomatériaux, de la fabrication additive et des structures composites offrent des voies prometteuses pour améliorer la durabilité et les performances des réfractaires monolithiques. En tirant parti des avancées de pointe, les ingénieurs s’efforcent d’anticiper les défis futurs et de concevoir de manière proactive des solutions capables de répondre aux demandes changeantes de l’industrie. Les considérations de durabilité sont de plus en plus prises en compte dans l’ingénierie des réfractaires monolithiques pour la longévité. Les efforts visant à minimiser l’impact environnemental, tels que la réduction de la consommation d’énergie lors de la fabrication et l’exploration de matières premières alternatives ayant une empreinte carbone plus faible, s’alignent sur des initiatives plus larges en faveur du développement durable. En adoptant des pratiques respectueuses de l'environnement, les fabricants de produits réfractaires démontrent leur engagement envers une gestion responsable des ressources naturelles. Grâce à une conception méticuleuse, une fabrication méticuleuse et des recherches continues, les ingénieurs s'efforcent de garantir que réfractaires monolithiques non seulement résister à l’épreuve du temps, mais également permettre des progrès durables dans diverses industries. Mortier haute température, liant haute température Propriété : Force de liaison élevée du liant, forte force de liaison à haute température et aucune pollution de l'environnement, grande intégrité du revêtement pour la maçonnerie en plâtre à haute température et forte étanchéité.

En savoir plus -

Briques réfractaires isolantes : améliorer la sécurité dans les environnements à haute température

Briques réfractaires isolantes jouent un rôle central dans l’amélioration de la sécurité dans les environnements à haute température dans diverses industries. Ces briques spécialisées sont conçues pour résister à une chaleur extrême tout en fournissant une isolation cruciale pour éviter les pertes de chaleur et minimiser le risque d'accidents thermiques. Des fours industriels aux fours et incinérateurs, l’utilisation de briques réfractaires isolantes est essentielle pour maintenir la sécurité et l’efficacité opérationnelles. L’une des principales fonctions des briques réfractaires isolantes est de créer une barrière protectrice contre la chaleur intense générée au sein des processus industriels. Ces briques sont conçues avec des propriétés de résistance thermique élevées, leur permettant de résister à des températures allant de plusieurs centaines à plusieurs milliers de degrés Celsius. En contenant efficacement la chaleur au sein de l'équipement ou de la structure désignée, les briques réfractaires isolantes aident à prévenir la surchauffe et à minimiser le risque de panne d'équipement ou de dommages structurels. En plus de leurs propriétés d'isolation thermique, briques réfractaires isolantes contribuent également à la sécurité globale du lieu de travail en réduisant le risque d’accidents liés à la chaleur. Dans les environnements où les travailleurs sont exposés à des températures extrêmes, comme les fonderies ou les installations de fabrication de verre, les briques réfractaires isolantes contribuent à maintenir un environnement de travail plus sûr en minimisant le transfert de chaleur vers les zones environnantes. Cela protège non seulement les travailleurs d’une exposition directe aux températures élevées, mais réduit également le risque de blessures et de maladies liées au stress thermique. Les briques réfractaires isolantes sont essentielles pour prévenir les pertes de chaleur dans les processus industriels, améliorant ainsi l'efficacité énergétique et réduisant les coûts d'exploitation. En minimisant le transfert de chaleur vers l'environnement, ces briques aident à maintenir des températures constantes dans les fours, les fours et autres équipements à forte intensité thermique. Cela améliore non seulement le contrôle des processus et la qualité des produits, mais réduit également l'énergie nécessaire pour maintenir des conditions de fonctionnement optimales, entraînant ainsi des économies significatives pour les entreprises. La conception et la composition des briques réfractaires isolantes sont soigneusement conçues pour répondre aux exigences spécifiques des différentes applications et industries. Ces briques sont généralement fabriquées à partir d'une combinaison de matériaux réfractaires de haute qualité, tels que l'alumine, la silice et divers agrégats légers, choisis pour leur stabilité thermique, leur résistance et leurs propriétés isolantes. La sélection et le dosage précis de ces matériaux sont essentiels pour garantir que les briques réfractaires isolantes puissent résister aux températures extrêmes et aux contraintes thermiques rencontrées dans les environnements à haute température. Les briques réfractaires isolantes sont disponibles dans une variété de formes, de tailles et de configurations pour répondre aux divers besoins des différentes industries et applications. Qu'elles soient utilisées pour revêtir les parois d'un four, construire un toit de four ou isoler un système de tuyauterie, ces briques peuvent être adaptées pour s'adapter à des dimensions et à des exigences thermiques spécifiques. Cette flexibilité permet aux ingénieurs et aux concepteurs d'optimiser les performances et l'efficacité des équipements de traitement thermique tout en mettant fortement l'accent sur la sécurité et la fiabilité. Brique lourde en aluminium Description du produit : Sélectionnez du clinker à haute teneur en bauxite et de l'argile réfractaire pour le composer à plusieurs niveaux et le mouler, enfin, brûler à haute température. La brique lourde à haute teneur en aluminium a trois marques en fonction de la teneur en alumine, assurez-vous de la teneur en aluminium et des performances à haute température de la brique lourde à haute teneur en aluminium en ajustant les qualités de bauxite élevée et le pourcentage d'argile pour satisfaire différentes conditions de service et exigences.

En savoir plus -

Résistance chimique des réfractaires monolithiques : protection contre les environnements corrosifs

La résistance chimique est une caractéristique essentielle de réfractaires monolithiques , jouant un rôle central dans la protection des équipements et des structures industrielles contre les effets délétères des environnements corrosifs. Dans les applications à haute température telles que les industries pétrochimiques, sidérurgiques et d'incinération, les matériaux sont soumis à des réactions chimiques agressives qui peuvent entraîner une dégradation et une défaillance au fil du temps. Les réfractaires monolithiques offrent une défense robuste contre ces forces corrosives, garantissant la longévité et la fiabilité des processus industriels. Les réfractaires monolithiques sont conçus pour résister à un large éventail d’attaques chimiques, notamment l’exposition aux acides, aux alcalis, aux scories et aux métaux fondus. Cette résistance est obtenue grâce à une sélection rigoureuse des matières premières et des techniques de formulation. Les liants, granulats et additifs sont choisis pour leur capacité à résister à la dissolution chimique et à maintenir l’intégrité structurelle dans des environnements hostiles. Par exemple, les réfractaires à haute teneur en alumine et à base de carbure de silicium présentent une excellente résistance aux composés acides et basiques, ce qui en fait des choix idéaux pour les applications où la corrosion est un problème. Dans les environnements corrosifs, les réfractaires monolithiques agissent comme une barrière entre les produits chimiques agressifs et le substrat sous-jacent, empêchant ainsi l'érosion et la perte de matière. L'un des principaux défis dans la conception de produits chimiquement résistants réfractaires monolithiques équilibre la résistance avec d'autres critères de performance tels que la conductivité thermique, la résistance mécanique et la résistance aux chocs thermiques. Même si l'augmentation de la résistance chimique implique souvent l'incorporation d'additifs coûteux ou de formulations complexes, les fabricants s'efforcent d'optimiser ces propriétés sans compromettre les performances globales ou la rentabilité. La protection apportée par les réfractaires monolithiques contre les environnements corrosifs est cruciale pour l’efficacité et la sécurité des processus industriels. Dans des applications telles que les unités de récupération du soufre, les incinérateurs de déchets et les réacteurs chimiques, où des réactions chimiques agressives se produisent à des températures élevées, l'intégrité des revêtements réfractaires est essentielle pour prévenir les fuites, réduire les temps d'arrêt et garantir la conformité réglementaire. La résistance chimique des réfractaires monolithiques est un facteur essentiel pour protéger les équipements et structures industriels contre la corrosion dans des environnements agressifs. Grâce à une sélection et une formulation minutieuses des matériaux, ces réfractaires offrent une défense robuste contre les acides, les alcalis, les scories et les métaux fondus, garantissant ainsi la longévité et la fiabilité des processus industriels. Préfabriqué à faible teneur en ciment Application : principalement pour les fours de chauffage, les chariots de fours de recuit et autres équipements thermiques. Propriété : Résistance élevée à la compression, propriété à température considérablement élevée et maçonnerie pratique.

En savoir plus -

Salon de l'industrie céramique 2024 à Munich, Allemagne

Informations de base sur l'exposition Nom de l'exposition : 2024 Munich Expo des machines, équipements, transformation et matières premières pour la céramique et la métallurgie des poudres/ceramitec 2024 Date de l’exposition : du 9 au 12 avril 2024 Lieu d'exposition : Parc des Expositions de Munich, Allemagne Première année : 1979 Partenaire chinois : Conseil chinois pour la promotion du commerce international, branche de l'industrie des matériaux de construction CCPIT-BM 2. Présentation de l'exposition ●ceramitec est le salon leader mondial de l'industrie céramique. Lors du salon, vous pourrez rencontrer des partenaires commerciaux, des leaders du marché et des décideurs Par. Vous pouvez également développer de nouveaux clients et vous tenir au courant des dernières évolutions du marché. Ceramitec et les exposants présentent conjointement l'ensemble de la chaîne de valeur de l'industrie. Vous aider à réussir en affaires. Innovation globale de l'industrie à la R&D couvrant les argiles lourdes, les céramiques fines et réfractaires, les matières premières, les céramiques techniques et les domaines de la métallurgie des poudres. ●ceramitec 2018 a été un énorme succès : 633 exposants venus de 38 pays et régions (dont 64 % d'outre-mer) et Plus de 15 500 visiteurs professionnels venus de 95 pays et régions (dont 54 % d’outre-mer). ●ceramitec 2022 dépasse les attentes : 356 exposants de 34 pays et régions malgré les restrictions liées au COVID-19 sur les voyages internationaux Les exposants (dont 63 % venaient de l'étranger) ont participé au salon ceramitec 2022 de l'industrie de la céramique à Munich, en Allemagne. Pendant ce temps, de 84 pays Environ 10 000 visiteurs professionnels du monde entier (dont 58 % étrangers) ont visité l'exposition sur place. 3. Raisons de participer à l'exposition Portée des expositions ●Rencontrez les leaders du marché du monde entier ; ●Communication en face à face avec les décideurs ; ●Une vaste gamme de produits permet d'obtenir une vue d'ensemble du marché ; ●Acquérir des connaissances professionnelles de haut niveau fournies par des initiés mondiaux de l'industrie ; ●Construire un réseau de scientifiques, de fabricants et d'utilisateurs ; ●Participer à des séminaires et des forums et être inspiré ; ●Développer de nouvelles synergies et explorer les futures possibilités d'investissement 4. ●Matières premières céramiques, additifs, poudres, matériaux de production et matériaux auxiliaires ●Matériaux réfractaires, fours et équipements ●Équipements, systèmes et dispositifs pour sols argileux lourds ●Machines, installations et équipements pour céramiques fines et réfractaires ●Céramiques techniques ●Métallurgie des poudres ●Fabrication additive en céramiques techniques ●Recherche ●Médias 5. Disposition du hall d'exposition Ceramitec 2024 Hall A4 : Machines et équipements céramiques en terre cuite lourde, logistique, analyse, recherche et développement, éducation et formation, médias, associations, etc. Hall A5 : matières premières, additifs, poudres, matériaux de production et matériaux auxiliaires, matériaux réfractaires, auxiliaires de cuisson, fours et équipements, solutions énergétiques, etc. Hall A6 : Céramiques techniques, métallurgie des poudres, impression 3D, additifs, matériaux avancés, matériaux composites… 6. Contacter l'exposition Conseil chinois pour la promotion du commerce international Branche de l'industrie des matériaux de construction CCPIT-BM Personne à contacter : Wei Jing 13501182531

En savoir plus -

Conférence de synthèse sur le développement de haute qualité

Le 17 avril 2024, notre société, Dongtai Hongda Heat Resistance Material Co., Ltd. a eu la chance de participer à la conférence de synthèse sur le développement de haute qualité qui s'est tenue dans la ville de Shiyan. Lors de cette grande réunion, notre entreprise a remporté le prix de contribution au développement économique pour sa performance exceptionnelle au cours de l'année écoulée. Remporter ce prix n'est pas seulement une pleine reconnaissance de la contribution à long terme de notre entreprise au domaine économique, mais aussi un hommage au travail acharné de tous nos collaborateurs. Au cours des dernières années, notre entreprise a toujours adhéré à une stratégie de développement de haute qualité, plaçant l'innovation au cœur de ses activités, et a activement élargi ses domaines d'activité. En termes de développement industriel, notre société cible les industries émergentes, augmente les investissements dans la recherche et le développement et promeut la transformation et la modernisation industrielles. En coopérant avec des entreprises nationales et étrangères de renom, notre société introduit une technologie de pointe et améliore continuellement la compétitivité de ses produits, contribuant ainsi au développement rapide de l'industrie chinoise des matériaux résistants à la chaleur. En outre, notre entreprise attache également une grande importance à la responsabilité sociale des entreprises et participe activement aux entreprises d'intérêt public. Dans le domaine de l'éducation, notre société a créé un fonds spécial pour financer l'éducation dans les zones frappées par la pauvreté et cultiver davantage de talents exceptionnels pour l'avenir de la patrie. En termes de protection de l'environnement, notre entreprise a investi beaucoup d'argent dans la conservation de l'énergie et la réduction des émissions, s'engageant à réaliser un développement vert et à contribuer à la protection de notre planète. Après des années de travail acharné, notre entreprise a obtenu des résultats remarquables en termes d'avantages économiques et sociaux et a apporté une contribution positive au développement économique de mon pays. Lors de cette conférence de synthèse sur le développement de haute qualité, notre entreprise a remporté le prix de contribution au développement économique, qui constitue non seulement une affirmation des réalisations passées de notre entreprise, mais également une incitation pour le développement futur de notre entreprise. À un nouveau point de départ, notre entreprise continuera à adhérer à la stratégie de développement de haute qualité, à accroître l'innovation, à améliorer la compétitivité de base de l'entreprise et à contribuer davantage au développement économique du pays. Dans le même temps, notre entreprise continuera à assumer activement ses responsabilités sociales, à redonner à la société et à travailler avec tous les secteurs de la société pour atteindre le grand objectif de construire un pays socialiste moderne de manière globale et à contribuer à le rêve chinois du grand rajeunissement de la nation chinoise.

En savoir plus -

Un bouclier résistant en milieu chimique : le moyen de stabiliser les briques réfractaires isolantes

Briques réfractaires isolantes avoir une grande stabilité dans divers environnements chimiques. Cette fonctionnalité est particulièrement importante dans les applications industrielles. Sa stabilité se reflète principalement dans les aspects suivants : Résistance aux acides et aux alcalis : les briques réfractaires isolantes sont souvent composées d'oxydes, de silicates et d'autres composés. Ces matériaux présentent généralement une bonne résistance aux acides et aux alcalis. Dans la production de l'industrie chimique, telle que la fabrication d'acides, la fabrication d'alcalis, etc., une grande quantité de déchets liquides acides ou alcalins sera produite. Ces milieux sont corrosifs pour de nombreux matériaux métalliques et non métalliques, mais les briques réfractaires isolantes peuvent résister efficacement à cette corrosion, protégeant ainsi l'intégrité et la fonctionnalité des équipements industriels. Résistance à la corrosion : les briques réfractaires isolantes peuvent maintenir la stabilité de leur structure sous le double effet des températures élevées et des milieux chimiques. Dans la production de la métallurgie, de l'industrie chimique et d'autres domaines, les équipements sont souvent corrodés par des milieux à haute température, acides, alcalins et oxydants. Cependant, les briques réfractaires isolantes peuvent résister efficacement à ces érosions grâce à leur composition particulière en matériaux et à leur conception structurelle. Assurer le fonctionnement stable de l'équipement pendant une longue période. Structure chimique stable : les briques réfractaires isolantes peuvent maintenir la stabilité de leur structure chimique dans des environnements à haute température et ne sont pas facilement affectées par les substances chimiques. Cette caractéristique permet aux briques réfractaires isolantes de résister longtemps à des températures élevées et à l’érosion chimique sans changements évidents de qualité, garantissant ainsi le fonctionnement sûr de l’équipement. Résistance à l'oxydation : Les briques réfractaires isolantes ont une résistance élevée à l'oxydation et peuvent résister à l'érosion des milieux oxydants. Dans les environnements à haute température, de nombreux matériaux métalliques et non métalliques sont sujets à des réactions d'oxydation, et les briques réfractaires isolantes peuvent maintenir de manière stable l'état chimique de leurs matériaux, prolongeant ainsi efficacement la durée de vie de l'équipement. Briques réfractaires isolantes ont une grande stabilité dans divers environnements chimiques, ce qui en fait un matériau clé indispensable dans la production industrielle. Son excellente stabilité chimique offre une protection fiable aux équipements industriels, prolonge la durée de vie des équipements, réduit les coûts de maintenance, favorisant ainsi une production industrielle sûre et stable. Brique légère et brique isolante à haute résistance et faible conduction thermique Application : Pour l'isolation thermique de divers fours industriels, tels que la paroi des fours tunnel en céramique et le matériau isolant des hauts fourneaux. Propriété : Adopter des matières premières de haute qualité et des techniques spécifiques ; résistance élevée à la compression, structure uniforme, poids léger, prix bas et effet évident d'économie d'énergie.

En savoir plus -

Le rôle clé des matériaux isolants : assurer un fonctionnement sûr des circuits

Dans l'électrotechnique moderne, l'importance de matériaux isolants ne peut être ignoré. Ils constituent un élément clé dans la protection des circuits contre les risques tels que les fuites de courant et les courts-circuits. Les matériaux isolants empêchent efficacement la circulation du courant électrique à travers une série de caractéristiques et de performances, garantissant ainsi le fonctionnement sûr des circuits. 1. Performances de haute résistance Les matériaux isolants ont souvent des résistivités extrêmement élevées, ce qui signifie qu’ils conduisent à peine l’électricité dans un champ électrique. Cette résistance élevée permet au matériau isolant de bloquer efficacement la circulation du courant électrique, empêchant ainsi les chemins de courant involontaires dans le circuit, tels que les fuites ou les courts-circuits. Cette propriété est particulièrement importante car le matériau isolant conserve ses propriétés isolantes même à haute tension, garantissant ainsi que le circuit ne fonctionnera pas mal ou ne sera pas endommagé par la circulation du courant électrique. 2. Excellentes propriétés diélectriques Les matériaux isolants sont souvent utilisés comme diélectriques, c'est-à-dire qu'ils sont stables dans un champ électrique sans claquage. Cette propriété permet aux matériaux isolants d’isoler le courant électrique dans les équipements électriques et d’éviter les courts-circuits entre les différentes parties du circuit. En fournissant une couche d'isolation électrique fiable, les matériaux isolants empêchent efficacement le mélange et le croisement du courant dans le circuit, garantissant ainsi la stabilité et la sécurité du circuit. 3. Résistance à la chaleur et résistance à la corrosion Étant donné que les équipements électriques sont souvent exposés à des températures élevées ou à des environnements de travail difficiles, les matériaux isolants doivent avoir une bonne résistance à la chaleur et à la corrosion. Ces caractéristiques garantissent que le matériau isolant peut toujours conserver ses performances d'isolation dans des conditions extrêmes et ne tombera pas en panne en raison d'une élévation de température ou d'une corrosion chimique. La résistance à la chaleur et à la corrosion des matériaux isolants permet aux équipements électriques de fonctionner de manière stable pendant longtemps dans des environnements difficiles, prolongeant ainsi la durée de vie de l'équipement et améliorant sa fiabilité. 4. Résistance mécanique Outre leurs propriétés électriques, les matériaux isolants doivent également posséder une certaine résistance mécanique pour résister aux dommages mécaniques causés par l’environnement extérieur. Pendant le processus de fabrication et d'installation des équipements électriques, les matériaux isolants peuvent être physiquement impactés ou écrasés, ils doivent donc avoir un certain degré de résistance à la compression et à la traction. Cette résistance mécanique garantit que le matériau isolant n'est pas facilement endommagé pendant l'utilisation, garantissant ainsi le fonctionnement sûr du circuit. Matériaux isolants assurer le fonctionnement sûr des circuits grâce à leurs propriétés telles qu'une résistance électrique élevée, des propriétés diélectriques, une résistance à la chaleur et à la corrosion et une résistance mécanique. Ils empêchent non seulement la circulation du courant, mais isolent également efficacement les connexions électriques entre les différentes pièces, empêchant ainsi les courts-circuits et les fuites de courant. Les matériaux isolants jouent donc un rôle indispensable dans l’électrotechnique, offrant des garanties essentielles pour la fiabilité et la sécurité des équipements électriques. Fibre Céramique Et Produits Le matériau principal des produits en fibre céramique est la fibre céramique, et ces produits sont fabriqués par procédé humide et par pressage à sec. Avec une épaisseur uniforme, une surface lisse et une grande flexibilité pour être découpé ou poinçonné davantage dans une variété de produits de dimensions variables, le produit de type 1600 utilise une combinaison de fibres de mullite polycristallines et peut être directement exposé au feu.

En savoir plus -

Les réfractaires monolithiques dans l’industrie métallurgique : un rôle important dans la protection des équipements haute température

Dans l'industrie métallurgique, l'utilisation de Réfractaires monolithiques joue un rôle indispensable dans le revêtement et la maçonnerie d'équipements tels que les fours sidérurgiques, les fours électriques et les convertisseurs. Ces équipements sont soumis à des conditions extrêmes telles que des températures élevées, une corrosion chimique et une action mécanique, imposant ainsi des exigences strictes en matière de performances des matériaux réfractaires. Le four de fabrication de l'acier est l'équipement clé pour la fusion et le raffinage de la fonte brute ou de la ferraille d'acier en divers produits sidérurgiques. À l’intérieur du four de fabrication d’acier, le métal en fusion et les scories à haute température provoqueront une grave érosion et corrosion des matériaux de revêtement. Par conséquent, il est nécessaire d’utiliser des matériaux réfractaires amorphes présentant une excellente résistance au feu et à la corrosion pour le revêtement et la maçonnerie. Ces matériaux doivent généralement avoir une résistance élevée aux acides réfractaires, une excellente résistance aux températures élevées et une résistance aux scories pour garantir qu'ils peuvent maintenir la stabilité structurelle et la durabilité à des températures élevées. Le four électrique est l’un des équipements de fusion couramment utilisés dans l’industrie métallurgique. Il utilise l'énergie électrique pour chauffer la ferraille d'acier ou d'autres matériaux métalliques à une température élevée pour la fusion. À l’intérieur du four électrique, en raison de températures élevées et de réactions chimiques, une grande quantité de gaz et de scories sera produite, provoquant une grave érosion du matériau de revêtement. Par conséquent, le choix de matériaux réfractaires amorphes présentant une excellente résistance au feu pour le revêtement et la maçonnerie des fours électriques peut prolonger la durée de vie de l'équipement et améliorer l'efficacité de la production. Le convertisseur est un équipement important utilisé dans le processus de fusion et d’affinage. Pendant le processus de travail du convertisseur, le liquide métallique à haute température et les scories provoqueront une grave érosion de la paroi interne du convertisseur. Par conséquent, il est nécessaire de choisir des matériaux réfractaires amorphes présentant une bonne résistance au feu et à la corrosion. Revêtement et maçonnerie. Ces matériaux doivent généralement avoir une résistance aux températures élevées, une résistance aux chocs thermiques et une stabilité chimique pour garantir le fonctionnement normal et la stabilité à long terme du convertisseur. Les matériaux réfractaires monomorphes jouent un rôle important dans les équipements tels que les fours sidérurgiques, les fours électriques et les convertisseurs de l'industrie métallurgique. Choisir le Réfractaires monolithiques peut non seulement protéger la paroi intérieure de l'équipement des températures élevées et de la corrosion, prolonger la durée de vie de l'équipement, mais également améliorer l'efficacité de la production et contribuer au développement de l'industrie métallurgique. Mortier haute température, liant haute température Force de liaison élevée du liant, forte force de liaison à haute température et aucune pollution de l'environnement, grande intégrité du revêtement pour la maçonnerie en plâtre à haute température et forte étanchéité.

En savoir plus -

Indicateurs de test des briques réfractaires à la mullite

Quelle est la température d’une flamme ordinaire ? La flamme externe qui appartient généralement à la température la plus élevée de la flamme n'est que d'environ 500 ℃, mais bien entendu, la température de la flamme variera également en fonction du matériau de combustion. Alors, quelle est la plage de température réfractaire maximale pour les briques réfractaires en mullite ? Selon ses normes de test, la température réfractaire des briques réfractaires en mullite devrait être d'environ 1200 ℃ -1700 ℃ ! Quelle est cette notion ? La température de fabrication du fer est généralement d'environ 1 300 à 1 500 ℃, et les briques réfractaires en mullite peuvent théoriquement résister à l'épreuve du fer en fusion pendant un certain temps. Les performances de résistance au feu des briques réfractaires en mullite sont véritablement authentiques. La résistance aux températures ultra-élevées fait des briques réfractaires en mullite le matériau préféré pour la construction de fours à haute température. La norme nationale pour tester les briques réfractaires en mullite, GB/T35845-2018 Les « briques réfractaires d'isolation thermique à base de mullite » ont été officiellement mises en œuvre le 1er janvier 2019. Pour les différents indicateurs de test spécifiés dans la nouvelle norme, vous ne les connaissez certainement pas très bien. Ci-dessous, l'éditeur vous fournira une introduction détaillée. Premièrement, l'identification des plaques d'immatriculation des briques réfractaires en mullite est principalement divisée en sept niveaux, à savoir MG-23, MG-25, MG-26, MG-27, MG-28, MG-30 et MG-32. Les températures expérimentales correspondantes avec un taux de changement de ligne de chauffage ne dépassant pas 2 % sont 1 230 ℃, 1 350 ℃, 1 400 ℃, 1 450 ℃, 1 510 ℃, 1 620 ℃ et 1 730 ℃. Deuxièmement, les indicateurs de tests physiques et chimiques des briques réfractaires à la mullite comprennent principalement teneur en alumine, teneur en oxyde de fer, densité apparente, résistance à la compression à température ambiante, taux de changement linéaire permanent pendant le chauffage, conductivité thermique, température de ramollissement de la charge de 0,05 MPa et performances anti-décapage . Il convient de souligner que les performances de fluage à haute température et la densité des briques réfractaires de mullite sont la clé pour mesurer leurs performances de qualité, et que leurs indicateurs de détection correspondants sont le taux de changement linéaire permanent de chauffage et la densité volumique. Ensuite, les indicateurs de détection d'apparence et d'écart admissible des briques réfractaires de mullite comprennent principalement la forme et la taille, l'écart de taille admissible, l'écart de torsion, la longueur des coins manquants, la longueur des bords manquants, le diamètre des grottes karstiques, la longueur des fissures et la différence relative des bords. Il convient de noter que pour certains types spécifiques de briques réfractaires en mullite, la longueur de fissure autorisée peut être déterminée par accord mutuel entre l'offre et la demande.

En savoir plus -

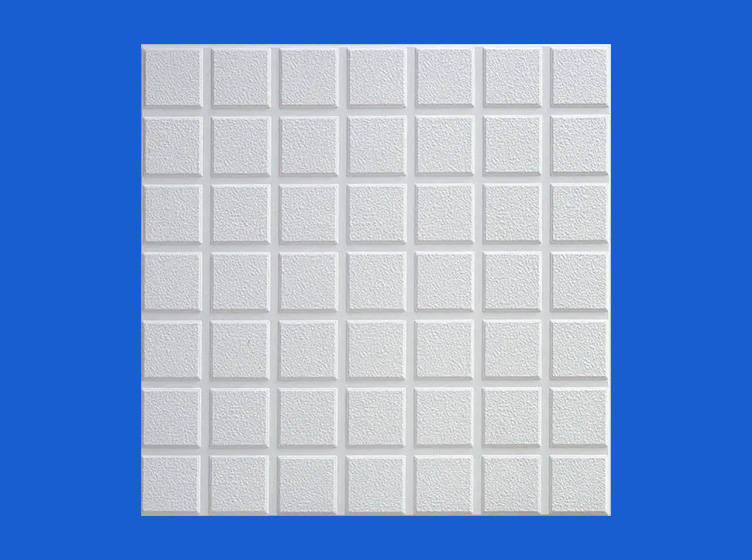

Matériaux d'isolation : le gardien de la sécurité des systèmes électriques

Matériaux d'isolation sont un élément essentiel du système électrique. Leur fonction ne se limite pas à empêcher la circulation du courant, mais également à assurer le fonctionnement sûr du système électrique de diverses manières. Isolez les composants conducteurs : les composants conducteurs du système électrique, tels que les fils, les enroulements, etc., transportent un courant haute tension et présentent également des risques potentiels pour la sécurité. Les matériaux isolants isolent efficacement ces parties conductrices en les enveloppant ou en les recouvrant, empêchant ainsi le contact direct entre les parties conductrices et avec l'environnement extérieur. Cette isolation évite non seulement les courts-circuits, mais évite également les dommages matériels et les accidents graves tels que les incendies. Réduire les fuites de courant : dans les systèmes électriques, les fuites de courant sont l'un des principaux facteurs provoquant une perte d'énergie et une dégradation des performances des équipements. Les matériaux isolants ont des propriétés d'impédance élevées et peuvent empêcher efficacement les fuites accidentelles de courant à la surface ou à l'intérieur du matériau, réduisant ainsi les pertes d'énergie et améliorant l'efficacité et la stabilité du système électrique. Réduisez le risque de choc électrique : pendant le fonctionnement du système électrique, les travailleurs entrent souvent en contact avec des pièces conductrices. Si ces pièces ne sont pas efficacement isolées, il existe un risque sérieux de choc électrique. L'utilisation de matériaux isolants peut isoler efficacement le courant, réduire le risque de blessure des travailleurs entrant en contact avec des pièces conductrices et garantir la sécurité personnelle des travailleurs. Améliorer la durabilité et la fiabilité des équipements : les matériaux isolants protègent non seulement le fonctionnement sûr des systèmes électriques, mais prolongent également la durée de vie des équipements électriques. Grâce à une protection d'isolation efficace, l'influence de l'humidité, de la corrosion et d'autres facteurs externes sur les équipements électriques peut être réduite, et la durabilité et la fiabilité de l'équipement peuvent être améliorées. Ceci est essentiel au fonctionnement stable et aux performances à long terme du système électrique. Le rôle de matériaux d'isolation dans les systèmes électriques va bien au-delà des simples fonctions de blocage de courant. Ils constituent une garantie importante pour assurer la sécurité des systèmes électriques, améliorer la fiabilité du système et réduire les risques d’accidents. En génie électrique, la sélection et l'utilisation correctes des matériaux d'isolation sont cruciales, et leur qualité et leurs performances sont directement liées à l'efficacité de fonctionnement et à la sécurité de l'ensemble du système électrique. Plaque de calcium et de silicium Description du produit : Les panneaux de silice-calcium, également connus sous le nom de panneaux composites de gypse, sont un type de matériau multivarié généralement composé de poudre de gypse naturelle, de ciment blanc, de colle et de fibre de verre. Le panneau de silicium-calcium possède des propriétés telles que la prévention des incendies, la prévention de l'humidité, l'isolation phonique et l'isolation thermique.

En savoir plus