-

Les déchets de briques réfractaires peuvent-ils être réutilisés ?

Les briques réfractaires usagées ne doivent en principe pas être réutilisées. Dans certains fours où la température n'est pas élevée et la corrosivité n'est pas élevée, les briques réfractaires retirées lors de la maintenance ne présentent aucun coin ou bord manquant sur l'apparence, et il n'y a aucun dommage. La couleur n'est fondamentalement pas très différente de celle des briques réfractaires nouvellement produites. Ces briques réfractaires peuvent-elles encore être utilisées ? Les briques réfractaires démontées ont été cuites à une certaine température, mais également soumises à une pression et une vitesse de vent élevées, ce qui entraîne des changements significatifs en termes de résistance et de performances globales. Les indicateurs globaux diminueront considérablement. La durée de vie du revêtement du four sera sérieusement affectée lorsqu'il sera utilisé dans des parties clés du four. Il ne peut donc pas être utilisé dans des zones critiques ou à haute température. Il existe également de nombreux utilisateurs et fabricants qui, après démontage et remplacement, le sélectionnent et l'utilisent manuellement dans des pièces moins importantes. Cette approche est-elle réalisable ? Cette méthode est également possible, mais elle n’est pas totalement inacceptable. Par exemple, certaines étuves de séchage peuvent encore être utilisées. Mais cela doit dépendre de l’état des briques réfractaires remplacées, qui doivent être de taille complète et présenter peu de changement de couleur avant de pouvoir être utilisées. Mais la boue de feu laissée lors de la construction des déchets de briques réfractaires doit être grattée avant de pouvoir être reconstruite et utilisée sur des fours à basse température. Le revêtement du four nouvellement construit est absolument inutilisable. Parce que les indicateurs de performance des briques réfractaires ne peuvent plus répondre aux exigences d'utilisation dans les zones et les fours à haute température. La stabilité aux chocs thermiques des briques réfractaires usagées a trop diminué, il n'est donc pas nécessaire de gaspiller de la main-d'œuvre et des ressources matérielles avec des briques réfractaires usagées. Cependant, il est toujours possible de l'utiliser sur la plate-forme externe de certains fours, car la température de la plate-forme externe ne dépassera pas 200 ℃ et les performances des briques réfractaires usagées sont toujours bien meilleures que celles des briques rouges ordinaires. Ainsi, les nouveaux fours, les fours et les composants à haute température et corrosifs ne peuvent pas du tout être réutilisés avec des briques réfractaires usagées.

En savoir plus -

Briques réfractaires isolantes : la clé d’une gestion thermique efficace

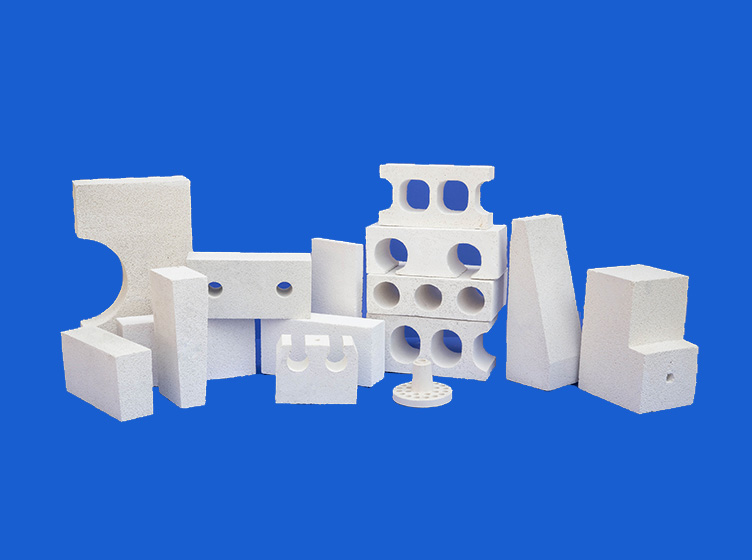

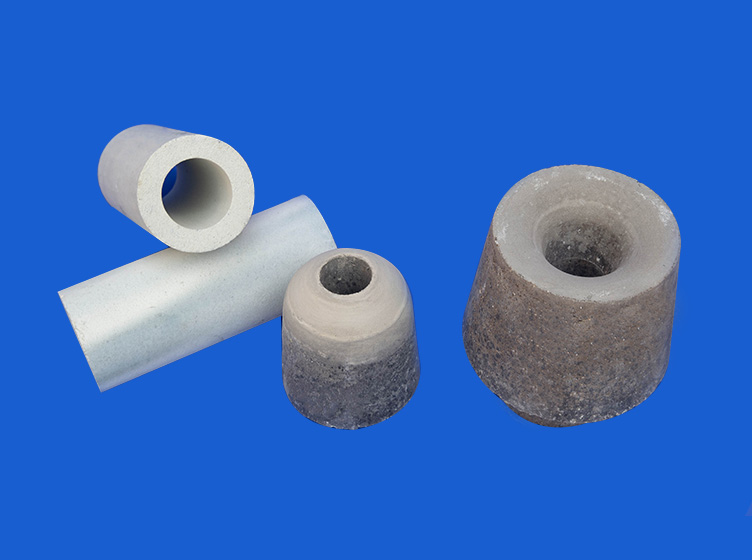

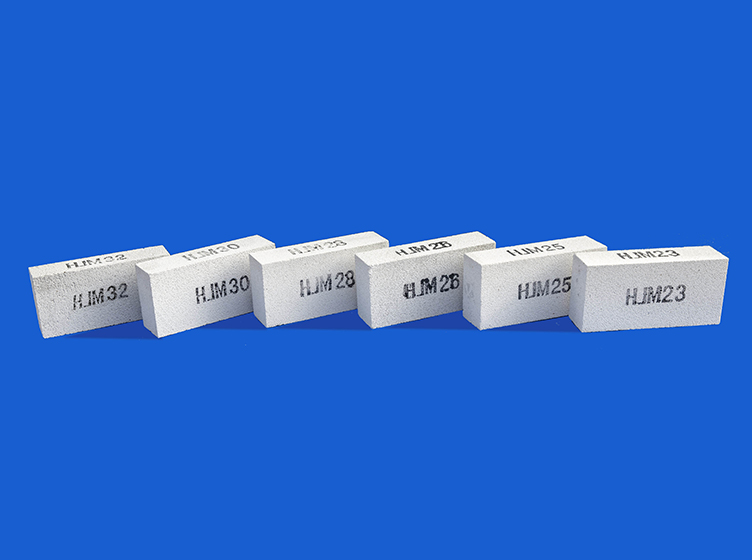

Briques réfractaires isolantes jouent un rôle central dans de nombreuses industries où une gestion thermique efficace est primordiale. Ces briques spécialisées sont conçues pour résister à des températures extrêmes tout en minimisant les pertes de chaleur, ce qui les rend indispensables dans des applications allant des fours et fours aux chaudières et incinérateurs. L’une des fonctions principales des briques réfractaires isolantes est de fournir une isolation thermique, ce qui implique de réduire le transfert de chaleur entre les différents composants d’un système. Ces briques sont conçues à partir de matériaux aux propriétés isolantes élevées, tels que des granulats légers, de la perlite, de la vermiculite ou des fibres céramiques. En incorporant ces matériaux dans leur composition, les briques réfractaires isolantes créent une barrière qui restreint le flux de chaleur, minimisant ainsi la consommation d'énergie et optimisant l'efficacité thermique. Une gestion thermique efficace est particulièrement cruciale dans les industries où des températures élevées sont requises pour des processus tels que la fusion, le moulage ou les réactions chimiques. Dans de telles applications, les briques réfractaires isolantes servent de couche protectrice, protégeant les équipements et les structures des effets néfastes de la chaleur intense. En maintenant des températures de fonctionnement stables et en évitant les fluctuations thermiques, ces briques contribuent à la longévité et à la fiabilité des actifs industriels. Les briques réfractaires isolantes offrent des avantages supplémentaires au-delà de l’isolation thermique. Ils possèdent une excellente intégrité structurelle, leur permettant de résister aux contraintes mécaniques et aux facteurs environnementaux rencontrés dans des conditions de fonctionnement difficiles. Cette résilience structurelle est essentielle pour garantir la longévité et la fiabilité des fours industriels, des fours et autres équipements à haute température. Un autre avantage des briques réfractaires isolantes est leur capacité à améliorer l’efficacité et la productivité des processus. En minimisant les pertes de chaleur, ces briques facilitent un chauffage plus rapide et une répartition plus uniforme de la température au sein des systèmes industriels. Ceci, à son tour, réduit les temps d’arrêt associés aux fluctuations de température et permet un meilleur débit et une plus grande cohérence de production. Le briques réfractaires isolantes contribuer à la durabilité environnementale en favorisant l’efficacité énergétique et en réduisant les émissions de gaz à effet de serre. En optimisant la gestion thermique et en minimisant les pertes de chaleur, les industries peuvent réduire leur dépendance aux combustibles fossiles et réduire leur empreinte carbone. Cela s’inscrit dans le cadre des efforts mondiaux visant à atténuer le changement climatique et à promouvoir des pratiques industrielles durables. Brique lourde en aluminium Sélectionnez le clinker à haute teneur en bauxite et l'argile réfractaire pour composer à plusieurs niveaux et mouler, enfin, brûler à haute température. La brique lourde à haute teneur en aluminium a trois marques en fonction de la teneur en alumine, assurez-vous de la teneur en aluminium et des performances à haute température de la brique lourde à haute teneur en aluminium en ajustant les qualités de bauxite élevée et le pourcentage d'argile pour satisfaire différentes conditions de service et exigences.

En savoir plus -

Les réfractaires monolithiques ont une excellente stabilité chimique et peuvent résister à l'érosion par des milieux corrosifs

L'excellente stabilité chimique de Réfractaires monolithiques ce qui les rend très prisés dans les applications industrielles à haute température. Cette stabilité chimique fait référence à la capacité du matériau à résister à l'érosion par des milieux corrosifs tels que les acides et les alcalis dans divers environnements difficiles, protégeant ainsi l'équipement et prolongeant sa durée de vie. Derrière cette caractéristique se cache le résultat de l’interaction d’une série de facteurs. La conception de la formulation des matériaux réfractaires monolithiques est très critique. Lors du choix des composants des matériaux, certains composés anticorrosion, tels que l'alumine, les silicates, etc., sont souvent utilisés. L'alumine a une excellente résistance aux alcalis et peut empêcher efficacement les milieux alcalins de corroder les matériaux ; le silicate a d'excellentes performances pour résister aux milieux acides. La combinaison raisonnable de ces ingrédients permet au matériau de présenter une résistance stable à la corrosion face à différents milieux corrosifs. Le contrôle du processus pendant la préparation est également essentiel à la stabilité chimique du matériau. En contrôlant strictement la température, la durée et d'autres paramètres du processus de frittage, la microstructure du matériau peut être contrôlée efficacement et la présence de défauts et de pores pouvant conduire à la corrosion peut être réduite. De cette manière, la densité du matériau est améliorée, ce qui rend plus difficile la pénétration des agents corrosifs dans le matériau, réduisant ainsi le risque de corrosion. Les matériaux réfractaires monomorphes ont généralement une densité élevée et une microstructure dense, ce qui explique en partie leur résistance exceptionnelle à la corrosion. Les matériaux de densité plus élevée réduiront la pénétration des milieux corrosifs, et la compacité de la microstructure rend plus difficile la formation de réactions corrosives à l'intérieur du matériau pour les milieux corrosifs. Par conséquent, même dans des conditions de travail extrêmes, ces matériaux réfractaires peuvent conserver des propriétés chimiques stables, garantissant ainsi la sécurité et la stabilité du fonctionnement à long terme des équipements. La raison pour laquelle Réfractaires monolithiques peuvent résister à l'érosion des milieux corrosifs tels que les acides et les alcalis parce qu'ils possèdent d'excellentes propriétés en termes de conception de formule, de processus de préparation et de microstructure. Cela en fait un élément indispensable et important des équipements industriels à haute température, jouant un rôle clé pour garantir le fonctionnement sûr des équipements et prolonger leur durée de vie. Préfabriqué à faible teneur en ciment Application : principalement pour les fours de chauffage, les chariots de fours de recuit et autres équipements thermiques. Propriété : résistance élevée à la compression, propriété à température considérablement élevée et maçonnerie pratique.

En savoir plus -

Briques réfractaires isolantes : équilibre entre légèreté et durabilité

Briques réfractaires isolantes jouent un rôle central dans les industries nécessitant une isolation à haute température, telles que la production d’acier, la fabrication de verre et la transformation de la céramique. L’une des principales considérations lors de la conception des briques réfractaires isolantes est leur poids. Ces briques sont souvent utilisées pour recouvrir des fours, des fours et d'autres équipements industriels, où minimiser la charge globale est essentiel pour la sécurité et l'efficacité. En incorporant des matériaux légers tels que des fibres céramiques, de la perlite ou de la vermiculite dans la matrice des briques, les ingénieurs peuvent réduire la densité des briques sans sacrifier les performances thermiques. Cette conception légère facilite non seulement la manipulation et l'installation, mais contribue également à réduire la consommation d'énergie en réduisant la masse thermique de la structure isolée. La légèreté ne suffit pas à elle seule à répondre aux exigences des applications industrielles. La durabilité est tout aussi importante, en particulier dans les environnements caractérisés par des températures élevées, des cycles thermiques et une corrosion chimique. Les briques réfractaires isolantes doivent résister à ces conditions difficiles pendant des périodes prolongées sans se dégrader ni perdre leurs propriétés isolantes. Pour atteindre cet équilibre entre conception légère et durabilité, les fabricants utilisent des techniques de fabrication avancées et sélectionnent des matériaux présentant une résistance thermique et mécanique élevée. Par exemple, les matériaux réfractaires alumine-silice sont couramment utilisés dans les briques isolantes en raison de leur excellente stabilité thermique et de leur résistance aux chocs thermiques. Ces matériaux peuvent résister à des changements rapides de température sans se fissurer ni s’effriter, garantissant ainsi l’intégrité à long terme de la structure isolée. De plus, des additifs tels que la zircone ou l'chromie peuvent être incorporés pour améliorer la résistance du réfractaire à la corrosion chimique provoquée par les métaux en fusion ou les gaz acides. Une autre stratégie pour améliorer la durabilité des briques réfractaires isolantes est grâce à une ingénierie minutieuse de leur microstructure. En contrôlant la répartition et l'orientation des pores dans la matrice de la brique, les fabricants peuvent optimiser la conductivité thermique tout en minimisant la pénétration de substances nocives. Cette structure poreuse facilite également l'évacuation des gaz piégés lors de la cuisson, évitant ainsi la formation de contraintes internes qui pourraient compromettre l'intégrité de la brique. Le développement de briques réfractaires isolantes représente un équilibre délicat entre conception légère et durabilité. Les ingénieurs et les fabricants doivent sélectionner soigneusement les matériaux, optimiser les microstructures et employer des techniques de fabrication innovantes pour répondre aux exigences exigeantes des applications industrielles à haute température. En atteignant cet équilibre, les briques réfractaires isolantes peuvent fournir une isolation thermique fiable tout en résistant aux rigueurs des conditions de fonctionnement difficiles, contribuant ainsi à l’efficacité et à la longévité des processus industriels. Brique de corindon, brique de corindon mullite, brique de corindon léger Application : Appliquées à une variété de fours à haute température, ces briques peuvent être fabriquées en saggars, rails de guidage, plaques d'éjection, dalles réfractaires, plaques de renfort, plaques de combustion, blocs et foyers de brûleurs, tubes de four et autres produits réfractaires. Propriété : Haute pureté pour les matières premières et température de fonctionnement élevée, structure compacte et uniforme, et possède une fonction anti-oxydation.

En savoir plus -

Comment la taille des briques réfractaires isolantes affecte leur conductivité thermique

La taille de briques réfractaires isolantes a un certain impact sur leur conductivité thermique. Dans le domaine industriel, la conductivité thermique est un facteur important à considérer lors du choix des briques réfractaires isolantes. Pour les briques réfractaires isolantes, les briques plus grandes ont un chemin de transfert de chaleur plus long et une plus grande surface, ce qui peut transférer efficacement la chaleur. La plus grande surface signifie que plus de chaleur peut être transférée à travers la surface de la brique. Ensemble, ces facteurs signifient que les briques plus grandes ont généralement une conductivité thermique plus faible. D’un autre côté, les briques plus petites ont un chemin de transfert de chaleur relativement plus court, et leur surface plus petite signifie qu’elles transfèrent relativement moins de chaleur par unité de temps. Par conséquent, les briques réfractaires isolantes plus petites ont généralement une conductivité thermique plus élevée. De plus, les briques plus petites peuvent nécessiter davantage de joints pour couvrir la surface spécifiée. Ces joints eux-mêmes peuvent devenir une voie de transfert de chaleur, augmentant encore la conductivité thermique globale de la brique. Brique anti-carburation et brique à haute teneur en aluminium et à faible teneur en fer Application : Matériaux isolants pour murs et revêtements pour fours de cémentation, fours de nitruration, fours continus, fours à corps rotatif, fours à poussée et autres fours de traitement thermique ainsi que d'autres fours industriels.

En savoir plus -

Quels sont les principaux avantages des briques réfractaires isolantes dans les applications industrielles

Briques réfractaires isolantes présentent de nombreux avantages dans les applications industrielles, ce qui en fait un matériau clé dans les processus industriels à haute température. Ces briques réfractaires ont une excellente résistance aux hautes températures et restent stables dans des conditions thermiques extrêmes. Ils peuvent résister à des températures dépassant des milliers de degrés Celsius. Les excellentes propriétés d'isolation thermique de ces briques réfractaires sont particulièrement importantes. Ils réduisent efficacement la conduction et les pertes de chaleur, améliorant ainsi considérablement l’efficacité énergétique des équipements industriels. De plus, son excellente résistance à la corrosion lui permet de résister à l’érosion des produits chimiques et des gaz à haute température, prolongeant ainsi la durée de vie des équipements industriels. La stabilité structurelle des briques réfractaires isolantes constitue un autre avantage clé. Ils ont des propriétés structurelles stables et ne sont pas facilement déformés ou endommagés par des forces externes. Cela garantit la stabilité structurelle et la sécurité de l'équipement. Les briques réfractaires isolantes sont également hautement personnalisables. Ils peuvent être personnalisés pour répondre aux exigences spécifiques de différentes applications industrielles afin de répondre aux exigences spécifiques des processus. De plus, les briques réfractaires isolantes sont faciles à installer et à entretenir. Ils ont de bonnes propriétés de traitement et de connexion, sont faciles à installer et à démonter, et ils sont faciles à entretenir, ce qui réduit considérablement les temps d'arrêt et les coûts de maintenance des équipements industriels. Les briques réfractaires isolantes sont constituées de minéraux naturels et ne produiront pas de gaz nocifs ni de polluants lors de leur utilisation, ce qui les rend respectueuses de l'environnement. Brique lourde en aluminium Description du produit : Sélectionnez du clinker à haute teneur en bauxite et de l'argile réfractaire pour le composer à plusieurs niveaux et le mouler, enfin, brûler à haute température. La brique lourde à haute teneur en aluminium a trois marques en fonction de la teneur en alumine, assurez-vous de la teneur en aluminium et des performances à haute température de la brique lourde à haute teneur en aluminium en ajustant les qualités de bauxite élevée et le pourcentage d'argile pour satisfaire différentes conditions de service et exigences.

En savoir plus -

Performances à haute température des réfractaires monolithiques : excellente stabilité et durabilité

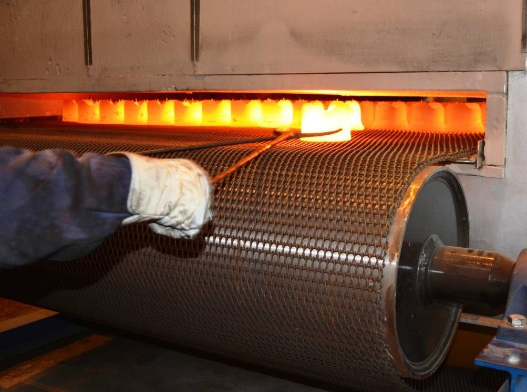

Réfractaires monolithiques présentent des performances remarquables dans des environnements à haute température, ce qui en fait des matériaux indispensables dans l’industrie moderne et stimulent les progrès technologiques dans les domaines connexes. Vous trouverez ci-dessous une interprétation détaillée des performances à haute température des matériaux réfractaires, y compris leur stabilité, leur durabilité et d'autres caractéristiques clés. Examinons la stabilité à haute température des réfractaires monolithiques. Ces matériaux sont spécialement conçus et fabriqués pour conserver leurs propriétés physiques et chimiques de manière stable pendant de longues périodes à des températures extrêmement élevées. Qu'ils soient soumis à une exposition continue à des températures élevées ou à des changements brusques de température, les matériaux réfractaires peuvent résister et conserver leur forme et leur structure d'origine. Cette stabilité en fait un choix idéal pour les fours à haute température, les équipements thermiques et les fours industriels. Les matériaux réfractaires possèdent une excellente résistance aux chocs thermiques. De nombreux matériaux ont tendance à se fissurer ou à se briser lors de processus de chauffage ou de refroidissement rapides en raison de changements brusques de température. Cependant, les matériaux réfractaires, avec leur composition et leur structure uniques, peuvent absorber et disperser les contraintes générées par les changements de température, évitant ainsi de tels dommages. Cette polyvalence les rend largement utilisés dans les équipements industriels nécessitant des démarrages et des arrêts fréquents. Les matériaux réfractaires conservent une résistance élevée même à des températures élevées. Cette résistance provient non seulement des propriétés inhérentes des matériaux, mais également de leurs changements microstructuraux étroitement liés à des températures élevées. En contrôlant avec précision la composition et les processus de fabrication des matériaux, ils peuvent conserver une résistance suffisante à des températures élevées pour résister à diverses contraintes mécaniques et thermiques. Outre les caractéristiques mentionnées ci-dessus, les matériaux réfractaires démontrent également une résistance exceptionnelle à l’érosion. Dans les environnements à haute température, de nombreuses substances chimiques peuvent corroder les matériaux, entraînant une baisse de leurs performances. Cependant, les matériaux réfractaires peuvent résister à la corrosion de ces substances chimiques en raison de leur composition chimique et de leur microstructure particulières, conservant ainsi leur stabilité et leur durabilité à long terme. Il convient de mentionner les performances d’isolation thermique des réfractaires monolithiques. En raison de leur faible conductivité thermique et d’autres propriétés physiques uniques, ces matériaux peuvent isoler efficacement les températures élevées, réduire les pertes de chaleur et améliorer l’efficacité des équipements. Ceci est crucial pour de nombreux équipements industriels qui doivent fonctionner pendant de longues périodes à des températures élevées, car une isolation thermique efficace peut réduire considérablement la consommation d'énergie et les coûts d'exploitation. Les performances à haute température des réfractaires monolithiques leur confèrent une stabilité et une durabilité exceptionnelles dans des environnements à haute température. Ces caractéristiques les rendent prometteurs dans diverses industries telles que la métallurgie, le génie chimique, la céramique et le verre. Avec les progrès continus de la technologie et les exigences croissantes de la production industrielle, les matériaux réfractaires continueront à jouer leur rôle unique dans le développement et le progrès des industries connexes. Bétons réfractaires indéfinis Application : Pour la métallurgie, la pétrification, l'électricité et l'industrie du bâtiment : four de chauffage, four de recuit, convertisseur, four électrique, four de traitement thermique, incinérateur de déchets, four à catalyse, four de craquage et four à ciment.

En savoir plus -

L'application des briques réfractaires isolantes dans l'industrie métallurgique

L'industrie métallurgique est représentative des procédés à haute température, impliquant des équipements tels que des hauts fourneaux, des convertisseurs et des fours électriques, qui doivent tous résister à des températures et des pressions extrêmement élevées. Dans de tels environnements, l'application de Briques réfractaires isolantes devient particulièrement important. Non seulement ils assurent la protection nécessaire des équipements, garantissant la continuité et la stabilité de la production, mais ils améliorent également l’efficacité énergétique et la sécurité de la production. Dans les équipements métallurgiques, les briques réfractaires d’isolation thermique sont utilisées comme matériaux de revêtement critiques. Ces appareils fonctionnent souvent à des températures atteignant plusieurs centaines de degrés, voire plus. Les matériaux ordinaires se dégraderaient rapidement à de telles températures, mais les briques réfractaires d'isolation thermique, en raison de leurs matériaux spéciaux et de leurs processus de fabrication, peuvent supporter de tels environnements à haute température, garantissant ainsi le fonctionnement stable à long terme des équipements. Un autre avantage majeur des briques réfractaires d’isolation thermique est leur capacité à réduire efficacement les pertes de chaleur. Dans le processus de production métallurgique, si la chaleur générée par l’équipement ne peut pas être utilisée efficacement, cela entraîne non seulement un gaspillage d’énergie, mais augmente également les coûts de production. Cependant, l’application de briques réfractaires d’isolation thermique garantit le maintien d’environnements à haute température au sein des équipements, réduisant ainsi les pertes de chaleur et améliorant ainsi l’efficacité énergétique. Les environnements à haute température endommagent non seulement les matériaux de revêtement des équipements, mais affectent également la structure de l'équipement elle-même. Une exposition prolongée à des températures élevées peut entraîner des problèmes tels qu'une déformation structurelle et une réduction de la résistance. L'application de briques réfractaires d'isolation thermique peut fournir une barrière thermique efficace pour les structures d'équipement, réduisant l'impact des températures élevées sur les structures d'équipement et prolongeant la durée de vie de l'équipement. L'industrie métallurgique est un secteur à haut risque, où les pannes d'équipement, les accidents et autres incidents peuvent avoir de graves conséquences sur la production. Cependant, l’application de briques réfractaires d’isolation thermique peut dans une certaine mesure réduire ces risques. Ils peuvent résister à des environnements difficiles tels que des températures et des pressions élevées, garantissant le fonctionnement stable des équipements et garantissant ainsi la sécurité de la production. Les briques réfractaires isolantes sont largement utilisées dans l'industrie métallurgique et jouent un rôle important dans l'amélioration de la durée de vie des équipements, les économies d'énergie et la sécurité de la production. Avec le développement continu de la technologie métallurgique, les performances et le champ d’application des briques réfractaires d’isolation thermique continueront également de s’étendre. Brique de corindon, brique de corindon mullite, brique de corindon léger Application : Appliquées à une variété de fours à haute température, ces briques peuvent être fabriquées en saggars, rails de guidage, plaques d'éjection, dalles réfractaires, plaques de renfort, plaques de combustion, blocs et foyers de brûleurs, tubes de four et autres produits réfractaires.

En savoir plus -

Pour les équipements industriels, comment les matériaux isolants améliorent-ils l’efficacité et les performances des équipements ?

Matériaux d'isolation jouent un rôle crucial dans les industries modernes. Ce ne sont pas de simples matériaux d’isolation thermique, mais aussi des facteurs clés pour améliorer l’efficacité et les performances des équipements industriels. En sélectionnant et en appliquant soigneusement les matériaux d'isolation, les entreprises industrielles peuvent obtenir un fonctionnement plus efficace et plus fiable des équipements, améliorant ainsi l'efficacité de la production, réduisant la consommation d'énergie et atteignant les objectifs de développement durable. Conservation de la chaleur : les matériaux isolants peuvent agir comme une barrière thermique solide, empêchant efficacement le transfert de chaleur à l’intérieur des équipements industriels. En utilisant des propriétés d'isolation avancées telles qu'une faible conductivité thermique et une résistance élevée à la chaleur, ces matériaux forment une coque isolante autour des composants clés pour éviter les pertes de chaleur et garantir une température de fonctionnement optimale. Dans les applications où un contrôle précis de la température est essentiel, telles que les fours industriels, les étuves et les réacteurs, un tel contrôle précis de la thermodynamique est essentiel. Économie d'énergie : L'utilisation de matériaux isolants performants est la pierre angulaire des économies d'énergie dans les opérations industrielles. En supprimant la dissipation thermique et en minimisant les pertes de chaleur, ces matériaux permettent aux équipements de fonctionner plus efficacement, réduisant ainsi la demande énergétique globale et l'empreinte carbone. Alors que les installations industrielles s’efforcent de répondre à des objectifs de développement durable et à des exigences réglementaires strictes, les économies d’énergie qui en résultent peuvent se traduire à la fois par des réductions de coûts tangibles et des avantages environnementaux tangibles. Prévention de la condensation : dans des environnements difficiles et fluctuants avec des niveaux de température et d'humidité changeants, le risque de condensation à la surface des équipements industriels constitue une menace générale pour l'intégrité opérationnelle. Les matériaux isolants peuvent agir comme une défense puissante, empêchant la pénétration d’eau et la formation de condensation, évitant ainsi la corrosion, la dégradation et la croissance microbienne. En maintenant la surface au-dessus de la température du point de rosée, ces matériaux peuvent maintenir la fiabilité, la durée de vie et la flexibilité opérationnelle de l'équipement, en particulier dans des domaines tels que la transformation chimique, la production alimentaire et la fabrication pharmaceutique. Sécurité améliorée : l'application de matériaux isolants est cruciale pour atténuer les risques thermiques dans les environnements industriels et protéger le personnel contre les brûlures ou les blessures accidentelles. En encapsulant les surfaces chaudes et en confinant l'énergie thermique dans des limites contrôlées, ces matériaux créent un environnement de travail plus sûr qui répond à des normes strictes de santé et de sécurité. Des conduites de vapeur à haute température aux chaudières industrielles, le déploiement stratégique de solutions d'isolation réduit considérablement le risque d'accidents du travail, améliore le bien-être des employés et cultive une culture de sensibilisation à la sécurité tout au long des opérations industrielles. Réduction du bruit : En plus des propriétés d'isolation thermique, certains matériaux isolants présentent également d'excellentes propriétés acoustiques, réduisant efficacement les émissions sonores générées par les équipements industriels pendant leur fonctionnement. En absorbant les ondes sonores et en amortissant les vibrations mécaniques, ces matériaux peuvent réduire l'exposition au bruit sur le lieu de travail, minimisant ainsi le risque de perte auditive induite par le bruit et améliorant la productivité des travailleurs. De la machinerie lourde dans les usines de fabrication aux systèmes CVC dans les installations commerciales, l'utilisation de matériaux insonorisants et isolants thermiquement contribue à créer un environnement de travail plus calme et plus propice à la concentration et à la santé globale. Protection des équipements : les matériaux isolants protègent les équipements industriels de diverses menaces externes, notamment la pénétration d'eau et l'exposition aux produits chimiques, l'usure mécanique et les polluants environnementaux. En formant une coque durable et résistante aux intempéries autour des composants sensibles, ces matériaux peuvent améliorer l'intégrité de l'équipement, prolonger la durée de vie et minimiser les temps d'arrêt dus à la maintenance ou aux réparations. Qu'elles soient appliquées aux pipelines des raffineries pétrochimiques ou aux carters de turbine des centrales électriques, les puissantes capacités de protection des solutions d'isolation peuvent améliorer la fiabilité opérationnelle et la durée de vie des actifs, garantissant une productivité ininterrompue et réduisant les interruptions coûteuses. Les matériaux d'isolation jouent un rôle irremplaçable dans les équipements industriels. Ils peuvent améliorer efficacement l'efficacité et les performances des équipements, réduire la consommation d'énergie, protéger la sécurité des équipements et améliorer l'environnement de travail. Plaque de calcium et de silicium Description du produit : Les panneaux de silice-calcium, également connus sous le nom de panneaux composites de gypse, sont un type de matériau multivarié généralement composé de poudre de gypse naturelle, de ciment blanc, de colle et de fibre de verre. Le panneau de silicium-calcium possède des propriétés telles que la prévention des incendies, la prévention de l'humidité, l'isolation phonique et l'isolation thermique.

En savoir plus -

Par rapport aux matériaux isolants traditionnels, quels sont les principaux avantages des briques réfractaires isolantes ?

Par rapport aux matériaux d'isolation traditionnels, les avantages de briques réfractaires isolantes se reflètent dans de nombreux aspects, notamment la résistance aux températures élevées, la stabilité à long terme, l'uniformité structurelle, la précision dimensionnelle, le coefficient de conductivité thermique et la résistance à la corrosion. Avec le développement continu de la technologie industrielle, les briques réfractaires isolantes jouent un rôle de plus en plus important dans diverses applications industrielles. Performances supérieures à haute température : les briques réfractaires isolantes présentent des avantages exceptionnels en termes de résistance aux températures élevées. Les briques réfractaires isolantes sont généralement constituées de matières premières réfractaires de haute pureté et frittées à haute température, de sorte qu'elles peuvent résister à des températures extrêmement élevées. Dans les équipements à haute température tels que les fours industriels, les briques réfractaires isolantes peuvent fonctionner de manière stable dans des environnements à haute température au-dessus de 1 500°C à 1 800°C, tandis que les matériaux isolants traditionnels tels que la fibre de verre et la laine de roche ont tendance à fonctionner à des températures plus basses. Il va ramollir ou fondre, ce qui entraînera une réduction, voire une défaillance, de l'effet d'isolation thermique. Stabilité à long terme : les briques réfractaires isolantes sont fabriquées à partir de matériaux réfractaires de haute pureté résistant à la dégradation chimique et physique. Cela signifie qu’ils peuvent maintenir leurs performances pendant de longues périodes, même dans des environnements difficiles. Uniformité structurelle élevée et précision dimensionnelle : les briques réfractaires isolantes sont fabriquées à l'aide de processus précis qui garantissent une structure uniforme et une précision dimensionnelle élevée. Il en résulte un produit fiable, de haute qualité, facile à installer et à utiliser. Faible conductivité thermique : les briques réfractaires isolantes ont une faible conductivité thermique, ce qui signifie qu’elles peuvent empêcher efficacement le transfert de chaleur. Cela peut conduire à des économies d’énergie significatives dans les applications industrielles. Forte résistance à la corrosion : les briques réfractaires isolantes résistent aux attaques des acides, des alcalis et d’autres substances corrosives. Cela les rend idéaux pour une utilisation dans les environnements industriels où des produits chimiques corrosifs sont présents. Haut degré de personnalisation : les briques réfractaires isolantes peuvent être personnalisées pour répondre aux besoins spécifiques d’une application. Cela inclut la possibilité d’adapter la forme, la taille et les propriétés des matériaux des briques. En plus de ces avantages, les briques réfractaires isolantes sont également respectueuses de l’environnement et ont un faible coût d’entretien. En raison de leurs performances supérieures et de leur polyvalence, les briques réfractaires isolantes sont le choix privilégié pour l’isolation dans une large gamme d’applications industrielles. Voici quelques avantages supplémentaires liés à l’utilisation de briques réfractaires isolantes : Consommation d’énergie réduite : les briques réfractaires isolantes peuvent contribuer à réduire la consommation d’énergie en empêchant le transfert de chaleur. Cela peut conduire à des économies significatives au fil du temps. Productivité améliorée : les briques réfractaires isolantes peuvent contribuer à améliorer la productivité en réduisant les temps d’arrêt et les coûts de maintenance. Sécurité améliorée : Les briques réfractaires isolantes peuvent contribuer à améliorer la sécurité en réduisant les risques d’incendies et d’explosions. Les briques réfractaires isolantes offrent de nombreux avantages par rapport aux matériaux isolants traditionnels. Ils sont plus durables, efficaces et sûrs, ce qui en fait le choix idéal pour un large éventail d'applications industrielles. Brique à bulles d'alumine Description : Un agent moussant et un stabilisant sont ajoutés au mortier réfractaire préparé à partir de matériaux réfractaires, qui est uniformément adsorbé autour de la bulle, puis des pores sphériques scellés se forment après coulage, séchage et cuisson. Il existe quatre marques différentes pour les briques à bulles d'alumine que nous fabriquons pour satisfaire aux exigences de revêtement des dispositifs thermiques.

En savoir plus -

Matériaux d'isolation : gardiens des bâtiments

Dans l'ingénierie de la construction contemporaine, matériaux d'isolation sont considérés comme des éléments essentiels pour la sauvegarde des structures des bâtiments. Leur rôle va au-delà de fournir des environnements de vie confortables ; ils sont fondamentaux pour assurer la stabilité à long terme des bâtiments. Avec l’accélération de l’urbanisation et la recherche d’un niveau de vie plus élevé, l’importance des matériaux isolants dans la conception architecturale est devenue de plus en plus importante. Les matériaux d'isolation jouent un rôle essentiel dans l'isolation thermique dans la construction. Les bâtiments modernes exigent non seulement un attrait esthétique, mais mettent également l'accent sur l'efficacité énergétique et le respect de l'environnement. Les matériaux isolants de haute qualité réduisent efficacement les échanges de chaleur entre l’intérieur et l’extérieur des bâtiments, diminuant ainsi la fréquence et l’intensité de l’utilisation des systèmes de climatisation et de chauffage. Cela permet non seulement d'économiser l'énergie et de réduire l'impact environnemental de la consommation d'énergie, mais également de réduire considérablement les coûts énergétiques des résidents. L'application de matériaux d'isolation thermique est devenue un élément indispensable de la conception architecturale, constituant une mesure importante pour la durabilité environnementale et la conservation de l'énergie. L’amélioration de l’isolation phonique est une autre fonction clé des matériaux isolants. L'agitation des villes et le bruit de la circulation posent des défis importants pour la vie des gens. Des matériaux d’insonorisation efficaces peuvent isoler les bruits extérieurs, offrant ainsi aux résidents un environnement de vie calme et paisible. En particulier dans les environnements urbains densément peuplés comportant des immeubles de grande hauteur, l’amélioration de l’isolation acoustique devient particulièrement cruciale. Vivre dans un environnement serein permet aux gens de mieux se concentrer sur le travail, les études et la détente. Les matériaux isolants empêchent également efficacement les structures du bâtiment d’être endommagées par l’humidité et la moisissure. Dans les climats humides et pluvieux, les bâtiments sont sensibles à l’érosion due à l’humidité et à l’eau de pluie, entraînant des problèmes tels que la croissance de moisissures et la corrosion structurelle. En sélectionnant des matériaux isolants de haute qualité, il est possible d'empêcher la pénétration de l'humidité, de maintenir la sécheresse à l'intérieur des bâtiments, de prévenir efficacement la croissance de moisissures et de prolonger la durée de vie des structures du bâtiment. Lors du choix des matériaux d’isolation, il est essentiel de prendre en compte non seulement leurs fonctions d’isolation thermique, d’isolation phonique et de résistance à l’humidité, mais également leur sécurité et leur respect de l’environnement. Les matériaux d'isolation de qualité supérieure doivent être conformes aux normes nationales et industrielles, exempts de substances nocives pour la santé humaine et l'environnement, garantissant ainsi la sécurité et le respect de l'environnement de l'utilisation du bâtiment. Les matériaux d’isolation, en tant qu’éléments essentiels de l’architecture moderne, jouent un rôle essentiel pour garantir le confort, la durabilité et la sécurité des bâtiments. Avec les progrès technologiques continus et la demande croissante d’environnements architecturaux, la recherche, le développement et l’application de matériaux isolants deviendront plus répandus, contribuant ainsi au développement durable du secteur de la construction. Fibre céramique et produits Description : Le matériau principal des produits en fibre céramique est la fibre céramique, et ces produits sont fabriqués par procédé humide et par pressage à sec. Avec une épaisseur uniforme, une surface lisse et une grande flexibilité pour être découpé ou poinçonné davantage dans une variété de produits de dimensions variables, le produit de type 1600 utilise une combinaison de fibres de mullite polycristallines et peut être directement exposé au feu.

En savoir plus -

Briques réfractaires réfractaires : matériaux cruciaux dans le secteur de la construction

Briques réfractaires réfractaires sont des matériaux spéciaux largement utilisés dans les secteurs de la construction et de l'industrie, présentant d'excellentes performances dans des conditions de haute température avec des propriétés d'isolation thermique et de résistance au feu exceptionnelles. Ces caractéristiques font des briques réfractaires des composants indispensables dans de nombreuses installations et bâtiments industriels. L’un des principaux avantages des briques réfractaires réside dans leur exceptionnelle résistance au feu. Cette résilience provient d’une sélection rigoureuse des matériaux et des procédés de fabrication. En règle générale, les briques réfractaires sont fabriquées à partir d'oxydes à haute teneur en alumine, de silicates d'aluminium et d'autres matériaux réfractaires connus pour leur haute résistance à la chaleur et leur stabilité thermique. Au cours du processus de fabrication, ces matériaux subissent une cuisson à haute température, formant des structures denses qui permettent aux briques réfractaires de résister à des températures extrêmement élevées sans défaillance. Par conséquent, dans les environnements à haute température tels que les fours industriels, les hauts fourneaux et les fours de traitement thermique, les briques réfractaires protègent de manière fiable les équipements industriels des effets corrosifs et dommageables des températures élevées, garantissant ainsi une production industrielle stable. Les briques réfractaires possèdent des propriétés d’isolation thermique exceptionnelles. Ils bloquent efficacement la conduction et le rayonnement des températures élevées, réduisant ainsi le taux de transfert de chaleur vers l'extérieur. Cette caractéristique rend les briques réfractaires largement utilisées dans le secteur de la construction. Par exemple, dans les installations industrielles, les cheminées, les chaudières et autres équipements intérieurs à haute température, les briques réfractaires sont couramment utilisées comme couches isolantes, empêchant efficacement les effets néfastes des températures élevées sur les structures environnantes. De plus, les briques réfractaires peuvent également contribuer à réduire dans une certaine mesure la température intérieure, améliorant ainsi le confort et la sécurité des environnements de travail. En plus de leurs propriétés de résistance au feu et d’isolation thermique, les briques réfractaires présentent une excellente stabilité chimique et résistance à la corrosion. Cela signifie qu’ils peuvent résister à la corrosion des milieux acides et alcalins, tout en conservant des propriétés chimiques stables sur des périodes prolongées. Par conséquent, dans les environnements corrosifs tels que les usines chimiques et les usines métallurgiques, les briques réfractaires protègent de manière fiable les équipements contre la corrosion, prolongeant ainsi leur durée de vie. Les briques réfractaires jouent un rôle crucial dans les secteurs de l'industrie et de la construction, en protégeant les équipements industriels et les structures des bâtiments des effets néfastes des températures élevées et de la corrosion, grâce à leur résistance au feu exceptionnelle, leurs propriétés d'isolation thermique, leur stabilité chimique et leur résistance à la corrosion. Avec le développement continu de la technologie, les performances et le champ d'application des briques réfractaires continueront de s'étendre, offrant des solutions de protection plus fiables et plus efficaces pour divers domaines. Brique isolante en mullite Application : Divers fours industriels, tels que les matériaux de plafond, de mur et de revêtement des fours à sole à rouleaux, des fours annulaires, des fours à cloche, des fours de chauffage, des fours de craquage, des fours thermiques, des fours à navette, des fours tunnel, des fours à rouleaux, des fours à ammoniac, des fours à émail.

En savoir plus