-

Quels sont les procédés de moulage des briques réfractaires isolantes

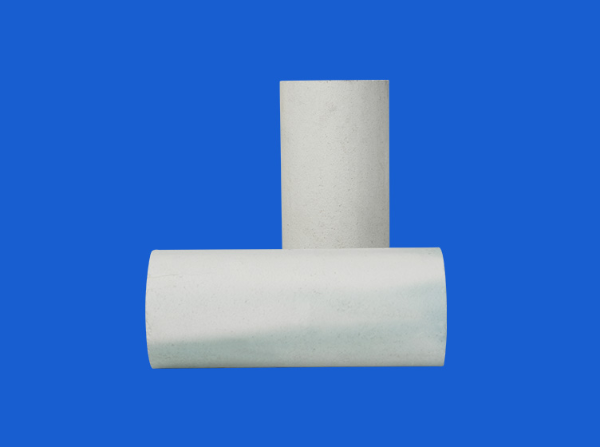

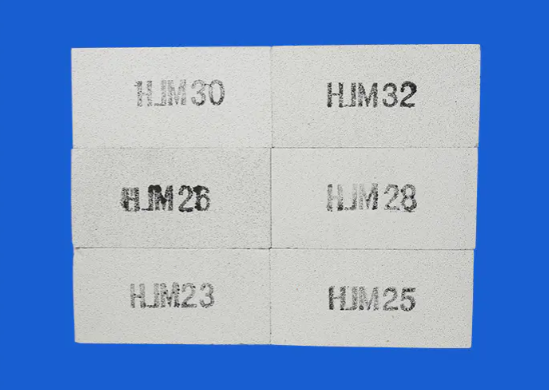

Briques réfractaires isolantes jouent un rôle essentiel dans le domaine industriel à haute température, et leur processus de moulage est un maillon clé dans la détermination de la qualité et des performances du produit. Le choix du procédé de moulage affecte non seulement la stabilité structurelle et les performances d'isolation thermique du produit, mais est également directement lié à l'efficacité de la production et au contrôle des coûts. Par conséquent, comprendre les caractéristiques et la portée applicable des différentes méthodes de moulage est d’une grande importance pour améliorer la compétitivité des produits. Technologie de moulage par injection de boues Le moulage par injection de boues est un processus de moulage efficace adapté aux produits creux à parois minces. Cette méthode injecte de la boue dans un moule en gypse et utilise les caractéristiques d'absorption d'eau du gypse pour absorber progressivement l'humidité de la boue afin de former un film de boue relativement sec. Au fil du temps, le film de boue continue de s’épaissir et atteint finalement l’épaisseur de corps vert requise. À ce moment-là, versez l'excès de boue dans le moule, démoulez, séchez et réparez le corps vert une fois qu'il a atteint une certaine résistance. La teneur en humidité de la boue pour le moulage par injection de boue se situe généralement entre 35 % et 45 % et est largement utilisée dans la production de produits creux à paroi mince tels que des manchons de thermocouple, des tubes de four à haute température et des creusets. Ce processus peut améliorer efficacement l’efficacité de la production et réduire les coûts tout en garantissant la qualité du produit. Moulage de plastique (moulage par extrusion) Le moulage du plastique, également connu sous le nom de moulage par extrusion, est principalement utilisé pour produire des ébauches en forme de bandes et de tubes. Ce procédé utilise de l'argile plastique avec une teneur en eau de 16 % à 25 % et utilise une extrudeuse spirale continue ou un mélangeur à pales en conjonction avec une presse hydraulique pour mélanger, extruder et mouler l'argile. Pendant le processus de moulage par extrusion, l'argile passe à travers le trou de la filière sous une forte pression pour former une ébauche de section transversale uniforme. Ce procédé de moulage présente les avantages d'une efficacité de production élevée, d'une taille d'ébauche stable et d'un bon état de surface, et est particulièrement adapté à la production de produits réfractaires en forme de bande et de tube avec des sections transversales uniformes. Technologie de moulage par compression mécanique Le moulage par compression mécanique, également connu sous le nom de moulage semi-sec, utilise de l'argile avec une teneur en eau d'environ 2 % à 7 % pour préparer l'ébauche. Ce processus est moulé par diverses presses à briques, bourreuses et machines vibrantes. Par rapport au moulage de plastique, l'ébauche produite par moulage par compression mécanique a une densité et une résistance plus élevées, moins de retrait pendant le séchage et la cuisson, et la taille du produit est facile à contrôler. Le pressage mécanique est l'une des méthodes de formage couramment utilisées dans la production réfractaire et est largement utilisé dans la production de matériaux réfractaires avancés tels que le corindon fondu, la mullite et le corindon de zirconium. Dans le pressage mécanique, il peut également être subdivisé en une variété de méthodes de formage spécifiques pour répondre aux différents besoins de production. La presse à briques à friction utilise la roue à friction pour entraîner le curseur à monter et descendre à travers la vis mère pour presser la boue. L'équipement a une structure simple, est facile à utiliser et à entretenir et présente une forte adaptabilité. Il s'agit d'un équipement de formage largement utilisé dans la production réfractaire. La presse à briques hydraulique génère une pression statique grâce au transfert d'énergie liquide, fonctionne en douceur, pressurisation double face et est facile à régler la pression. Il peut répondre aux exigences du processus de formage des produits réfractaires et garantir la qualité des briques pressées. Les presses à briques hydrauliques hautes performances sont également équipées d'une fonction de dégazage sous vide, adaptée à la formation d'une variété de produits réfractaires, tels que les grandes briques de revêtement de convertisseur et les produits spéciaux contenant du carbone. La presse à briques à levier utilise une structure de levier mécanique pour effectuer une pressurisation double face dans un moule fixe. Sa valeur de course de poinçon est constante, ce qui convient à la production d'une variété de briques réfractaires. Cette méthode de moulage présente les avantages d'un fonctionnement flexible et d'une efficacité de production élevée, et constitue l'une des technologies de moulage indispensables dans le domaine des matériaux réfractaires.

En savoir plus -

Quelles sont les étapes clés du processus de fabrication des briques réfractaires isolantes

Briques réfractaires isolantes sont un matériau clé qui peut maintenir la stabilité structurelle et les performances d'isolation thermique dans des environnements à températures extrêmement élevées. Ils sont largement utilisés dans de nombreux domaines industriels tels que la métallurgie, les matériaux de construction et la chimie. Son processus de fabrication est complexe et délicat, et chaque maillon affecte directement la qualité et les performances du produit final. Dans le processus de production, la préparation et le tri des matières premières constituent les premières étapes du processus de production. Des matières premières de haute qualité constituent la base de la fabrication de briques réfractaires isolantes de haute qualité. Les principales matières premières sont la silice, l’alumine et l’argile. Le choix des matières premières dépend du caractère réfractaire et des performances d'isolation thermique requis. Ils doivent être strictement triés et broyés pour garantir une granulométrie uniforme, ce qui est pratique pour un traitement ultérieur. Surtout pour les briques réfractaires isolantes siliceuses, la teneur en SiO2 ne doit pas être inférieure à 91 % pour garantir les excellentes performances du produit. Ensuite, le broyage fin des poudres et le criblage des granulats sont des maillons clés. Les matières premières triées doivent être finement broyées par des équipements tels que des broyeurs à boulets ou des broyeurs à flux d'air pour broyer les matières premières en poudre fine, améliorant ainsi la force de liaison entre les particules et améliorant la densité du produit. Dans le même temps, les agrégats (particules plus grosses) doivent être examinés pour garantir que les particules de différentes tailles peuvent être raisonnablement adaptées dans les formules ultérieures afin de former une structure stable. Le processus de fabrication entre dans un maillon critique de la phase de formulation et de mélange uniforme. Cette étape détermine les performances du produit final. La proportion de diverses matières premières est calculée avec précision en fonction du caractère réfractaire requis, des performances d'isolation thermique et des exigences spécifiques du client. Une fois les ingrédients mélangés, toutes les matières premières sont mélangées uniformément dans le mélangeur. Ce procédé nécessite un contrôle strict de la quantité d'eau ajoutée et du temps de mélange pour garantir l'uniformité et la plasticité de la boue. Le processus de moulage est le processus de conversion de la boue uniformément mélangée en une ébauche de la forme souhaitée. Il existe différentes méthodes de moulage pour isoler les briques réfractaires, notamment le moulage par jointoiement, le moulage de plastique (moulage par extrusion) et le moulage par pressage à la machine. Le moulage par jointoiement convient aux produits creux à paroi mince, tels que les manchons de thermocouple ; le moulage de plastique est souvent utilisé pour la production d'ébauches telles que des tubes ; et le moulage par pressage à la machine est devenu la méthode de moulage la plus largement utilisée dans la production actuelle de matériaux réfractaires en raison de sa structure vierge dense, de sa haute résistance et de son contrôle facile de la taille. Le flan formé doit être séché pour éliminer l'excès d'humidité et éviter les fissures dues à une évaporation excessive de l'humidité pendant le processus de cuisson. Le flan séché entre dans le four pour une cuisson à haute température. Au cours de ce processus, les composants minéraux des matières premières subissent une série de changements physiques et chimiques pour former une structure cristalline stable, ce qui confère aux briques réfractaires isolantes d'excellentes propriétés de résistance au feu et d'isolation thermique. Un contrôle strict de la température et de la durée de cuisson est la clé pour garantir la qualité et les performances du produit. Enfin, les briques réfractaires isolantes cuites doivent être polies pour éliminer les défauts de surface et les bavures, améliorant ainsi l'esthétique et les performances du produit. Les produits finis sont strictement sélectionnés pour éliminer les briques qui ne répondent pas aux normes de qualité, garantissant ainsi que chaque brique réfractaire isolante expédiée répond aux normes de l'industrie et aux exigences des clients.

En savoir plus -

Quels facteurs sont liés à la conductivité thermique des fibres et produits céramiques ?

Fibre Céramique Et Produits sont largement utilisés dans les domaines à haute température tels que la métallurgie, l'aérospatiale et les industries chimiques en raison de leurs bonnes propriétés d'isolation thermique. La conductivité thermique est un indicateur important pour mesurer la conductivité thermique des matériaux. La faible conductivité thermique des fibres céramiques leur permet de réduire efficacement les pertes de chaleur dans les environnements à haute température, améliorant ainsi l'efficacité énergétique. 1. Composition du matériau La conductivité thermique des fibres céramiques est d’abord étroitement liée à la composition de leur matériau. Les fibres céramiques sont généralement composées de substances inorganiques telles que l'aluminium, le silicium et le zirconium. Les proportions des différents ingrédients affectent directement la microstructure et la conductivité thermique du matériau. Par exemple, les fibres céramiques à plus forte teneur en aluminium ont généralement une conductivité thermique plus faible car l'ajout d'aluminium renforce l'effet isolant du matériau. De plus, l’utilisation du zirconium peut encore améliorer la résistance aux températures élevées et peut également affecter la conductivité thermique. 2. Diamètre et structure des fibres Le diamètre et la structure des fibres céramiques ont également un impact significatif sur la conductivité thermique. Plus la fibre est fine, plus sa surface est grande et plus elle est capable de former davantage d'intercalaires gazeux. Ces couches de gaz contribuent à réduire la conduction de la chaleur, réduisant ainsi la conductivité thermique. Taux. En revanche, les fibres plus épaisses augmentent le chemin de conduction de la chaleur à travers le solide, augmentant ainsi la conductivité thermique. Par conséquent, l’optimisation du diamètre des fibres peut améliorer considérablement leurs propriétés d’isolation thermique. 3. Densité La densité de la fibre céramique affecte directement sa conductivité thermique. Les fibres céramiques de faible densité ont généralement de meilleures performances d'isolation thermique, car une densité plus faible signifie qu'il y a plus de couches intermédiaires de gaz, ce qui contribue à réduire la conduction de la chaleur. A l’inverse, une densité trop élevée peut entraîner une augmentation de la conductivité thermique. Pendant le processus de fabrication, la conductivité thermique du matériau peut être contrôlée efficacement en ajustant sa densité. 4. Température La température a également un impact important sur la conductivité thermique des fibres céramiques. À mesure que la température augmente, la conductivité thermique du matériau augmente. Cela est dû au mouvement accru des atomes et des molécules à haute température, ce qui favorise la conduction thermique. Par conséquent, dans les applications à haute température, les changements de conductivité thermique des fibres céramiques aux températures de fonctionnement réelles doivent être pris en compte pour garantir leur effet d'isolation thermique dans un environnement spécifique. 5. Teneur en humidité La teneur en humidité des fibres céramiques a également un impact significatif sur la conductivité thermique. La présence d’humidité augmentera la conductivité thermique par évaporation ou conduction thermique, en particulier dans les environnements très humides. Afin de maintenir la faible conductivité thermique de la fibre céramique, sa teneur en humidité doit être contrôlée autant que possible pour éviter qu'une humidité excessive n'affecte ses performances d'isolation thermique. 6. Processus de fabrication Le processus de fabrication des fibres céramiques affecte également leur conductivité thermique, et l'utilisation de différentes techniques de moulage et de frittage peut entraîner des différences dans la microstructure du matériau, affectant ainsi la conductivité thermique. Des paramètres de processus raisonnables peuvent améliorer efficacement les performances d'isolation thermique de la fibre et réduire la conductivité thermique.

En savoir plus -

Pourquoi la plaque de silicium-calcium est-elle si résistante à la corrosion ?

Plaque de calcium et de silicium est un matériau important largement utilisé dans la métallurgie, l’industrie chimique, la construction et d’autres domaines. Sa bonne résistance à la corrosion lui permet de bien fonctionner dans de nombreux environnements difficiles. Ce qui suit explique pourquoi la plaque de silicium-calcium présente une bonne résistance à la corrosion sous plusieurs aspects tels que la composition du matériau, les propriétés physiques, l'environnement d'application et le traitement de surface. 1. Composition du matériau La plaque de silicium-calcium est principalement composée de deux éléments : le calcium (Ca) et le silicium (Si). Le calcium a une forte propriété réductrice dans l'alliage et peut réagir efficacement avec des éléments corrosifs tels que l'oxygène et le soufre pour former une calcification stable, protégeant ainsi le substrat de la corrosion. Le silicium améliore non seulement la solidité et la résistance à l’usure de l’alliage, mais contribue également à la résistance à la corrosion. La combinaison des deux permet à la plaque de silicium-calcium de former un film d'oxyde protecteur dans un environnement corrosif, améliorant encore sa résistance à la corrosion. 2. Propriétés physiques Les propriétés physiques de la plaque de silicium-calcium contribuent également à sa bonne résistance à la corrosion. L'alliage peut maintenir des performances stables à des températures élevées et résister à l'érosion de divers milieux chimiques. Sa bonne conductivité thermique et sa conductivité électrique lui permettent de bien fonctionner dans des environnements à haute température ou à courant élevé. De plus, le faible coefficient de dilatation de la plaque en alliage calcium-silicium la rend moins susceptible de se déformer lorsque la température change, réduisant ainsi les dommages matériels causés par la contrainte, réduisant ainsi le risque de corrosion. 3. Environnement applicatif Les plaques d'alliage de calcium et de silicium sont généralement utilisées dans les équipements chimiques, les fours métallurgiques et les réacteurs à haute température, qui sont souvent accompagnés de gaz corrosifs à haute température, à humidité élevée. Sa bonne résistance à la corrosion permet aux plaques en alliage calcium-silicium de fonctionner de manière stable pendant une longue période dans des environnements extrêmes, réduisant ainsi la fréquence de maintenance et de remplacement des matériaux et réduisant les coûts d'exploitation. Dans les industries pétrochimiques, pharmaceutiques, agroalimentaires et autres, les tôles en alliage calcium-silicium sont largement utilisées dans la fabrication de réservoirs de stockage, de pipelines et de réacteurs pour garantir une production sûre. 4. Traitement de surface Le processus de traitement de surface des plaques en alliage calcium-silicium améliore également considérablement sa résistance à la corrosion. Les méthodes de traitement courantes comprennent la pulvérisation, le placage à chaud et la galvanoplastie. Ces traitements de surface peuvent former un film protecteur sur la surface de la plaque d'alliage, bloquant efficacement l'intrusion de milieux corrosifs. Par exemple, la technologie de galvanisation à chaud peut former une couche de zinc sur la surface de la plaque en alliage calcium-silicium pour améliorer sa résistance à la corrosion. De cette manière, la durée de vie des plaques en alliage calcium-silicium est prolongée et les coûts de maintenance sont considérablement réduits. La bonne résistance à la corrosion des plaques en alliage calcium-silicium provient de sa composition de matériau unique, de ses bonnes propriétés physiques, de son environnement d'application approprié et de sa technologie de traitement de surface efficace. Ces facteurs fonctionnent ensemble pour permettre aux plaques en alliage calcium-silicium de maintenir des performances stables dans diverses conditions difficiles et d'être largement utilisées dans différents domaines. Avec les progrès de la science et de la technologie, le processus de production et la technologie d'application des plaques d'alliage calcium-silicium continueront de s'améliorer, et leur résistance à la corrosion continuera de s'améliorer, offrant ainsi un choix de matériaux plus fiable pour les domaines industriels et de la construction.

En savoir plus -

Quel est l’impact de la technologie de construction sur la stabilité des réfractaires monolithiques ?

Réfractaires monolithiques jouent un rôle important dans les équipements industriels à haute température et leur technologie de construction a un impact direct sur la stabilité et la durée de vie du matériau. Des méthodes de construction raisonnables peuvent garantir que le matériau réfractaire monomère atteigne les meilleures performances dans les applications pratiques, tandis qu'une technologie de construction inappropriée peut provoquer des fissures, un pelage et d'autres problèmes, affectant ainsi la stabilité globale. 1. Préparation du matériel La préparation des matériaux réfractaires monomères avant la construction est cruciale. C'est la base pour garantir d'abord la qualité et la proportion des matières premières. Uniformité des matériaux : Avant la construction, les matériaux réfractaires monomères doivent être entièrement mélangés pour garantir que les composants sont uniformément répartis afin d'éviter des défauts de performances locaux. Contrôle de l'humidité : L'ajout d'humidité doit être strictement contrôlé pendant l'utilisation. Trop ou pas assez d’humidité affectera les performances et l’effet de durcissement du matériau. 2. Méthode de construction La méthode de construction des matériaux réfractaires monomères affecte directement sa stabilité. Les méthodes de construction courantes comprennent le coulage, la pulvérisation et le moulage. Processus de coulée : Pendant le processus de coulée, il est nécessaire de s’assurer que le matériau est rempli rapidement et uniformément dans l’équipement pour éviter les vides ou les bulles. Ces défauts réduiront la résistance et les performances d'isolation thermique du matériau. Processus de pulvérisation : La vitesse de déplacement et l'angle de pulvérisation du pistolet pulvérisateur doivent être garantis pendant la pulvérisation pour obtenir une épaisseur de revêtement uniforme. Une pulvérisation inégale peut provoquer une faiblesse locale, affectant ainsi les performances réfractaires. Processus de coulée : Pendant le processus de coulée, une attention particulière doit être portée à la conception et au traitement de surface du moule pour réduire les dommages lors du démoulage et garantir l'intégrité du matériau réfractaire. III. Durcissement et séchage Une fois la construction terminée, le durcissement et le séchage sont des étapes clés pour garantir la stabilité des réfractaires monolithiques. Temps de durcissement : Le temps de durcissement doit être raisonnablement adapté aux caractéristiques du matériau. Un temps de durcissement trop court peut conduire à une résistance insuffisante du matériau, et un temps de durcissement trop long peut provoquer un retrait et des fissures. Contrôle de la température et de l'humidité : La température et l'humidité de l'environnement de durcissement et de séchage sont cruciales pour la stabilité du matériau. Un environnement à température élevée et à faible humidité contribue à accélérer le durcissement, mais un séchage trop rapide peut provoquer des fissures. Des mesures appropriées doivent donc être prises pour contrôler les conditions environnementales. IV. Surveillance pendant la construction Pendant le processus de construction, la surveillance en temps réel peut efficacement éviter les problèmes potentiels. Formation technique : le personnel de construction doit suivre une formation professionnelle, maîtriser les techniques de construction et les caractéristiques des matériaux, et réduire les problèmes causés par un mauvais fonctionnement. Inspection de qualité : Après la construction, les inspections de qualité nécessaires doivent être effectuées sur les matériaux pour garantir qu'ils répondent aux exigences de conception, afin de détecter et de réparer les problèmes à temps. Le processus de construction joue un rôle essentiel dans la stabilité des réfractaires monolithiques. La préparation des matériaux, les méthodes de construction, les processus de durcissement et de séchage, ainsi que la gestion ultérieure de la maintenance sont autant de facteurs clés affectant leurs performances et leur fiabilité. Grâce à des processus de construction scientifiques et raisonnables, la stabilité des matériaux réfractaires monolithiques peut être améliorée, leur durée de vie peut être prolongée et ils peuvent jouer un rôle plus important dans les applications industrielles à haute température. Afin d'atteindre cet objectif, le personnel de construction doit bien comprendre chaque maillon du processus de construction afin de garantir la fiabilité et la sécurité des matériaux réfractaires monolithiques dans des conditions extrêmes.

En savoir plus -

Quels facteurs sont liés aux performances d’isolation thermique des briques réfractaires isolantes ?

Briques réfractaires isolantes jouent un rôle important dans les applications industrielles à haute température, notamment dans les fours et les équipements de traitement thermique. La fonction principale de ces briques est de fournir une bonne isolation thermique afin de réduire les pertes de chaleur et d'améliorer l'efficacité énergétique. Cependant, les performances d’isolation thermique des briques réfractaires isolantes ne sont pas statiques, mais sont affectées par de nombreux facteurs. 1. Composition du matériau Les performances d’isolation thermique des briques réfractaires isolantes sont étroitement liées à la composition de leur matériau. Les matériaux isolants courants sont les suivants. Matériaux réfractaires légers : utilisez des matériaux réfractaires légers tels que l'argile expansée ou la mousse céramique, qui ont une faible conductivité thermique, réduisant ainsi efficacement la conduction thermique. Matériaux fibreux : L'ajout de matériaux fibreux (tels que des fibres céramiques ou des fibres de silicate d'aluminium) aux briques réfractaires isolantes peut encore améliorer leurs performances d'isolation thermique et réduire la densité globale. Structure des pores : La structure des pores du corps de la brique affectera également ses performances d’isolation thermique. La présence de pores peut réduire la conduction de la chaleur et former une couche isolante. 2. Densité des briques La densité de la brique est un facteur important affectant les performances d'isolation thermique. D'une manière générale, plus la densité est faible, plus la conductivité thermique est faible, ce qui renforce l'effet d'isolation thermique. En effet, les briques à faible densité contiennent plus de pores, ce qui peut empêcher efficacement la conduction de la chaleur. Cependant, une densité trop faible peut affecter la résistance de la brique. Il est donc nécessaire de trouver un équilibre entre l'isolation thermique et les propriétés mécaniques lors de la conception. 3. Plage de température Les performances d’isolation thermique des briques réfractaires isolantes varient selon les températures. D’une manière générale, à des températures plus élevées, la conductivité thermique de la brique augmentera et les performances d’isolation thermique pourront diminuer. Par conséquent, lors de la conception de briques réfractaires isolantes, il est nécessaire de prendre en compte leurs performances aux températures de fonctionnement réelles. 4. Épaisseur des briques L’épaisseur de la brique affecte directement sa capacité d’isolation thermique. Les briques isolantes plus épaisses ont généralement de meilleures performances d’isolation thermique, car la chaleur doit traverser une couche de matériau plus épaisse pour passer de l’autre côté. Cependant, une brique trop épaisse augmentera le poids et la difficulté de construction. Par conséquent, lors du choix de l’épaisseur de la brique, il est nécessaire de prendre en compte de manière globale les besoins de l’application réelle. 5. Qualité des constructions La qualité de construction a également un impact significatif sur les performances d’isolation thermique des briques réfractaires isolantes. Un traitement inapproprié des espaces et des joints entre les briques entraînera des fuites de chaleur. Par conséquent, des méthodes de construction correctes et une bonne étanchéité sont la clé pour garantir une isolation efficace des briques isolantes. 6. Facteurs environnementaux L’environnement extérieur affectera également les performances d’isolation thermique des briques réfractaires isolantes. Par exemple, des facteurs tels que le débit d’air ambiant, l’humidité et la pression atmosphérique peuvent affecter la conductivité thermique des briques. Dans certaines applications, le rayonnement thermique externe affectera également l’effet d’isolation thermique des briques. L’impact global de l’environnement doit donc être pris en compte lors de la conception. 7. Durée de vie Avec l'allongement de la durée de service, les performances des briques réfractaires isolantes peuvent progressivement diminuer, en particulier dans les environnements à haute température et corrosifs. Le vieillissement, la fatigue thermique et l'érosion chimique peuvent provoquer des modifications dans la structure de la brique, affectant ainsi les performances d'isolation thermique. Par conséquent, une inspection régulière et le remplacement des briques isolantes vieillissantes sont des mesures importantes pour maintenir les performances du système.

En savoir plus -

Quels facteurs affectent la résistance aux chocs thermiques des bétons réfractaires indéfinis ?

Bétons réfractaires indéfinis est un matériau réfractaire couramment utilisé dans les industries à haute température. Il a une forte plasticité et peut être ajusté en fonction de différents environnements d'application. Ce matériau est principalement utilisé dans les domaines de l'acier, du verre, du ciment, de la pétrochimie et autres, et joue un rôle de revêtement protecteur dans les équipements à haute température. La résistance aux chocs thermiques est l’une des propriétés importantes de ce matériau, qui détermine s’il peut maintenir sa stabilité structurelle malgré des fluctuations extrêmes de température. Ce qui suit présentera en détail les principaux facteurs affectant la résistance aux chocs thermiques des bétons réfractaires indéfinis. 1. Composition des matériaux La résistance aux chocs thermiques des bétons réfractaires indéfinis dépend en grande partie de la composition de ses matériaux. Les composants courants comprennent les agrégats réfractaires, les liants et les additifs. Agrégats réfractaires : des matériaux tels que la bauxite à haute teneur en alumine et la magnésie peuvent améliorer la résistance du matériau à haute température. La distribution granulométrique et la forme des particules d'agrégat ainsi que le coefficient de dilatation thermique du matériau lui-même affecteront la résistance aux chocs thermiques. De manière générale, les granulats à grains fins sont plus susceptibles de former une structure dense, améliorant ainsi la résistance aux chocs thermiques. Liant : Le ciment ou le polymère à haute teneur en alumine est un liant courant. Le liant joue un rôle de liaison et de support structurel dans les matériaux réfractaires, mais différents types de liants ont des effets différents sur la résistance aux chocs thermiques. De meilleurs liants peuvent résister efficacement aux contraintes de dilatation thermique lorsque la température change, empêchant ainsi la formation de fissures. Additifs : En ajoutant des oligo-éléments tels que de la poudre de silice et de l'alumine, la densité et la stabilité du matériau peuvent être améliorées. Ces additifs peuvent contribuer à réduire les contraintes thermiques à l’intérieur du matériau et à réduire le risque de fissuration du matériau lorsque la température change. 2. Coefficient de dilatation thermique Le coefficient de dilatation thermique du matériau détermine directement l'ampleur de son changement dimensionnel sous l'effet des changements de température. Si le coefficient de dilatation thermique du matériau est trop grand, il est facile de se fissurer en raison de la dilatation ou de la contraction du volume lorsque la température change brusquement. La résistance aux chocs thermiques des bétons réfractaires indéfinis doit prendre en compte la correspondance des coefficients de dilatation thermique entre les matériaux. En sélectionnant rationnellement différents composants de matériaux réfractaires et en optimisant les coefficients de dilatation thermique de chaque composant, la contrainte entre différents matériaux peut être efficacement réduite, améliorant ainsi la résistance globale aux chocs thermiques. 3. Densité des matériaux La densité des bétons réfractaires indéfinis est un autre facteur important qui affecte directement leur résistance aux chocs thermiques. Les matériaux à haute densité peuvent réduire la présence de pores, rendant le matériau plus résistant à la fissuration dans des environnements à haute température et de refroidissement et de chauffage rapides. Faible porosité : les pores sont des points faibles du matériau et ont tendance à devenir des points de concentration de contraintes. Lorsque la température change rapidement, les contraintes autour des pores sont importantes, ce qui peut provoquer des fissures. Par conséquent, le contrôle de la densité du matériau peut améliorer considérablement la résistance aux chocs thermiques en réduisant la présence de pores et de fissures. Densité structurelle : pendant le processus de construction, un traitement vibratoire et une technologie de moulage appropriés peuvent rendre la structure du matériau plus dense, éviter la présence de vides à l'intérieur et ainsi améliorer la résistance aux chocs thermiques. 4. Nombre de cycles de choc thermique Le matériau subira plusieurs cycles de choc thermique pendant son utilisation, c'est-à-dire que la température continue de baisser de haute température à basse température, puis de monter de basse température à haute température. Le nombre et l’amplitude des cycles de chocs thermiques ont un impact important sur la résistance aux chocs thermiques. Faible nombre de chocs thermiques : Sous un certain nombre de chocs thermiques, le matériau peut ne pas présenter de fissures évidentes. Cependant, à mesure que le nombre de chocs thermiques augmente, les microfissures dans le matériau s’étendent progressivement, conduisant finalement à une défaillance du matériau. Par conséquent, la sélection de matériaux capables de résister à des températures élevées et à de multiples cycles de chocs thermiques est un moyen important d’améliorer la résistance aux chocs thermiques. Différence de température de choc thermique : si le changement de température est trop important, la contrainte thermique à l’intérieur du matériau augmentera fortement, en particulier lorsque les températures de surface et internes sont inégales, la contrainte thermique sera plus évidente, conduisant à des fissures. Par conséquent, les bétons réfractaires indéfinis doivent avoir une bonne conductivité thermique pour réduire la concentration de contraintes causée par les différences de température. 5. Force de liaison La résistance aux chocs thermiques d’un matériau est étroitement liée à la force de liaison de sa structure interne. Plus la force de liaison est élevée, moins le matériau risque de se fissurer sous l’effet de contraintes thermiques externes. Résistance et ténacité des matériaux : Les matériaux réfractaires doivent avoir une certaine résistance et ténacité, en particulier dans les environnements à haute température. Si la résistance du matériau est insuffisante, la contrainte thermique risque de dépasser sa plage de tolérance, entraînant des dommages matériels. Les matériaux ayant une bonne ténacité peuvent absorber une partie des contraintes thermiques et empêcher l’expansion des fissures. Liaison d'interface : Les bétons réfractaires indéfinis sont composés d'une variété de matériaux, de sorte que la force de liaison d'interface entre différents matériaux affecte également la résistance globale aux chocs thermiques. Si la force de liaison à l'interface est insuffisante, le matériau peut facilement se délaminer ou tomber lorsque la température change radicalement.

En savoir plus -

Quels facteurs affectent la stabilité thermique de la brique lourde à haute teneur en aluminium ?

Brique lourde en aluminium est un matériau réfractaire dont l'alumine est le composant principal. Il est largement utilisé dans les industries à haute température telles que la métallurgie, l’industrie chimique et le verre. Sa stabilité thermique affecte directement sa durée de vie et sa capacité à s'adapter aux environnements difficiles. La stabilité thermique fait référence à la capacité d'un matériau à conserver ses propriétés physiques, chimiques et mécaniques à des températures élevées, notamment s'il peut éviter les fissures, les déformations ou les dommages lorsque la température change brusquement. 1. Teneur en alumine Le composant principal de la brique lourde à haute teneur en aluminium est l’alumine (Al₂O₃). Plus sa teneur est élevée, meilleures sont la résistance aux températures élevées et la stabilité thermique de la brique. Le point de fusion élevé de l'alumine (plus de 2 000 °C) permet aux briques à haute teneur en alumine de rester stables dans des environnements à température extrêmement élevée. Le faible coefficient de dilatation thermique de l'alumine rend son volume moins modifié à haute température, réduisant ainsi le stress thermique provoqué par les changements de température. Si la teneur en alumine est faible, le caractère réfractaire et la résistance aux chocs thermiques de la brique seront réduits en conséquence. Par conséquent, garantir une teneur élevée en alumine est la clé pour améliorer la stabilité thermique des briques à haute teneur en alumine. 2. Structure cristalline La structure cristalline microscopique de la brique lourde à haute teneur en aluminium joue un rôle essentiel dans sa stabilité thermique. L'alumine et d'autres minéraux forment une structure cristalline dense lors du frittage à haute température, qui peut disperser les contraintes causées par les changements de température et réduire le risque de fissures à l'intérieur de la brique. De plus, la structure cristalline dense réduit également la porosité du matériau, améliorant ainsi sa résistance aux chocs thermiques. Si la structure cristalline de la brique est inégale ou si la porosité est élevée, le matériau est sujet à une concentration locale de contraintes à haute température, entraînant des fissures ou un pelage, affectant sa stabilité thermique. 3. Processus de fabrication Le processus de fabrication de la brique lourde à haute teneur en aluminium a un impact direct sur sa stabilité thermique. Le processus de moulage du corps de brique nécessite un pressage à haute pression pour garantir la densité du matériau. Plus la densité de pressage est élevée, meilleure est la stabilité thermique du corps de brique à haute température, car ses pores internes sont moins nombreux et la répartition des contraintes thermiques est plus uniforme. La température de cuisson est également très critique. D'une manière générale, la température de cuisson des briques à haute teneur en aluminium se situe entre 1 400 ℃ et 1 600 ℃. Si la température de cuisson est trop basse, le matériau n'est pas assez dense, ce qui peut facilement conduire à un coefficient de dilatation thermique inégal ; si la température de cuisson est trop élevée, elle peut détruire l'équilibre entre l'alumine et les autres composants, affectant ainsi la stabilité thermique. 4. Coefficient de dilatation thermique Le coefficient de dilatation thermique d’un matériau est un paramètre important qui affecte sa stabilité thermique. Plus le coefficient de dilatation thermique est faible, plus le changement de taille de la brique lors des changements de température est faible et la contrainte thermique est également réduite en conséquence. La brique lourde à haute teneur en aluminium a une teneur en alumine plus élevée, ce qui lui confère un coefficient de dilatation thermique plus faible et lui confère une meilleure stabilité dimensionnelle dans des conditions de température élevée. Par conséquent, la brique peut maintenir son intégrité structurelle dans un environnement de fluctuation de température élevée et ne se fissurera pas en raison de la dilatation ou de la contraction. Si le coefficient de dilatation thermique du matériau est élevé, la contrainte générée lors des fluctuations de température sera plus importante, entraînant une diminution de la stabilité thermique.

En savoir plus -

Quels facteurs affectent la conductivité thermique élevée des produits en carbure de silicium

Carbure de silicium , le SiC est largement utilisé dans divers domaines industriels en raison de ses bonnes propriétés physiques et chimiques, en particulier sa conductivité thermique élevée qui lui permet de bien fonctionner dans les cas où une dissipation thermique est requise. Les matériaux en carbone siliconé présentent les avantages d'une conductivité thermique élevée, d'une résistance aux températures élevées, d'une résistance à l'usure et à la corrosion, et sont largement utilisés dans les appareils électroniques, les échangeurs de chaleur, la fabrication de semi-conducteurs et d'autres domaines. Cependant, la conductivité thermique du carbone siliconé n’est pas fixe et est affectée par de nombreux facteurs. Ce qui suit analysera les facteurs qui affectent la conductivité thermique élevée des produits en carbone siliconé du point de vue de la structure cristalline, de la pureté du matériau, de la température, des éléments dopants et de la technologie de traitement. 1. Influence de la structure cristalline La conductivité thermique élevée du carbone siliconé est liée à sa structure cristalline unique. Il existe principalement deux structures cristallines de carbone siliconé : le type α (structure hexagonale) et le type β (structure cubique). À température ambiante, la conductivité thermique du carbone siliconé de type β est légèrement supérieure à celle du carbone siliconé de type α. L'arrangement atomique du carbone siliconé de type β est plus compact, la vibration du réseau est plus ordonnée et la résistance thermique est réduite. Par conséquent, le choix d’une structure cristalline appropriée peut améliorer la conductivité thermique du matériau. Cependant, dans des environnements à haute température, le carbone silicifié de type α présente progressivement une meilleure stabilité thermique. Bien que sa conductivité thermique soit légèrement inférieure à température ambiante, il peut conserver une bonne conductivité thermique à haute température. Cela signifie que dans des environnements d’application spécifiques, il est crucial de choisir la bonne structure cristalline. 2. Influence de la pureté matérielle La conductivité thermique des matériaux carbonés silicifiés dépend fortement de leur pureté. Il y a moins d'impuretés dans les cristaux de carbone silicifiés avec une pureté plus élevée, et la diffusion des vibrations du réseau pendant le transfert de chaleur est réduite, de sorte que la conductivité thermique est améliorée. Au contraire, les impuretés présentes dans le matériau formeront des défauts de réseau, entraveront le transfert du flux de chaleur et réduiront l’efficacité de la conductivité thermique. Par conséquent, le maintien de la grande pureté des matériaux carbonés silicifiés pendant la production est crucial pour garantir une autre conductivité thermique élevée. Certaines impuretés résiduelles, comme les oxydes métalliques ou autres substances amorphes, formeront des barrières thermiques aux joints de grains des cristaux de carbone silicifiés, réduisant considérablement la conductivité thermique du matériau. Ces impuretés entraîneront une augmentation de la résistance thermique aux joints de grains, en particulier à des températures plus élevées. Par conséquent, le contrôle strict de la pureté des matières premières et des processus de production est l’une des étapes clés pour améliorer la conductivité thermique du carbone silicifié. 3. Effet de la température sur la conductivité thermique La température est l'un des facteurs importants affectant la conductivité thermique du siliciure de carbone. À mesure que la température augmente, la vibration du réseau dans le matériau sera renforcée, ce qui entraînera une diffusion accrue des phonons, ce qui affectera la conduction de la chaleur. Dans les environnements à basse température, la conductivité thermique des matériaux en siliciure de carbone est relativement élevée, mais à mesure que la température augmente, la conductivité thermique diminue progressivement. La conductivité thermique du siliciure de carbone varie dans différentes plages de température. D'une manière générale, la conductivité thermique du siliciure de carbone est plus importante à basse température, mais lorsque la température dépasse 1 000 °C, sa conductivité thermique s'affaiblit progressivement. Malgré cela, la conductivité thermique du siliciure de carbone dans les environnements à haute température reste meilleure que celle de la plupart des autres matériaux céramiques. 4. Effet des éléments dopants Afin d'optimiser la conductivité thermique des matériaux en siliciure de carbone, certains éléments dopants sont généralement introduits dans l'industrie, ce qui peut modifier la structure cristalline et les propriétés électriques du matériau, affectant ainsi la conductivité thermique. Par exemple, le dopage avec des éléments tels que l’azote ou l’aluminium peut modifier la conductivité thermique du siliciure de carbone. Cependant, le dopage peut aussi avoir des effets négatifs. Si la concentration de dopage est trop élevée, les défauts de la structure cristalline augmentent et les atomes dopés interagissent avec les atomes du réseau, ce qui entraîne une vibration accrue du réseau, une résistance thermique accrue et, finalement, une conductivité thermique réduite du matériau. Par conséquent, le type et la concentration de l’élément dopant doivent être contrôlés avec précision pour minimiser l’impact négatif sur la conductivité thermique tout en améliorant d’autres propriétés (telles que la conductivité électrique). 5. Influence de la technologie de transformation Le procédé de fabrication des matériaux carbonés siliconés a un impact direct sur leur conductivité thermique. Différentes méthodes de production telles que le processus de frittage, le moulage par pressage à chaud et le dépôt en phase vapeur affecteront la taille des grains, la densité et la porosité du matériau, ce qui affectera toutes la conductivité thermique. Par exemple, les matériaux carbonés siliconés produits par frittage par pressage à chaud ont généralement une densité plus élevée et moins de pores, des chemins de conduction thermique plus courts et donc une meilleure conductivité thermique. Les matériaux en carbone siliconé préparés à l'aide de méthodes de frittage conventionnelles peuvent présenter davantage de pores et de défauts microscopiques, ce qui entraîne une résistance thermique accrue et une conductivité thermique réduite.

En savoir plus -

Quel est l’impact de la structure de conception du bloc brûleur sur sa durabilité ?

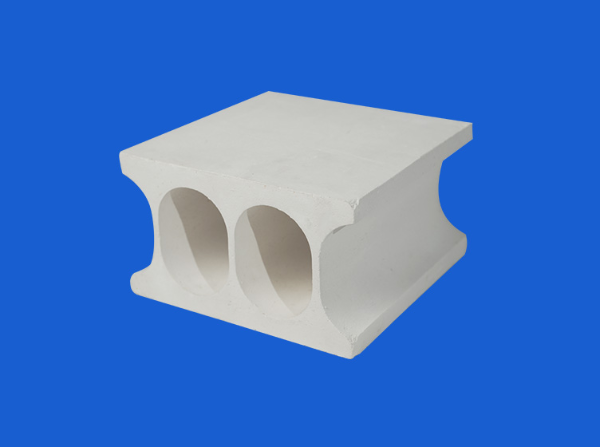

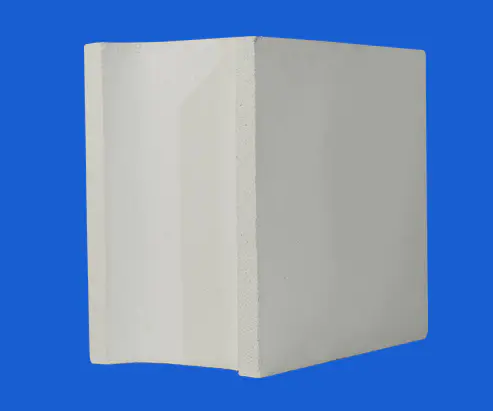

Dans les équipements de base de l'industrie chimique, le Bloc brûleur est un élément clé pour la stabilisation et la transmission de la flamme. Sa structure de conception est liée à l'efficacité de combustion de la flamme et affecte directement sa durabilité lors de l'utilisation. Un bloc brûleur bien conçu peut résister à l'érosion des milieux à haute température, haute pression et corrosifs, prolongeant ainsi la durée de vie de l'équipement et assurant le fonctionnement stable de la chaîne de production. 1. La conception du guidage et de la distribution de la flamme du bloc brûleur est cruciale pour sa durabilité. Un guidage raisonnable de la flamme peut garantir que la flamme est uniformément répartie dans la chambre de combustion et éviter l'ablation du matériau provoquée par une surchauffe locale. Dans le même temps, en optimisant la conception du canal de flux d'air, la résistance au flux d'air peut être réduite, l'efficacité de la combustion peut être améliorée et la charge thermique supportée par le bloc brûleur peut être encore réduite. Cette conception prolonge la durée de vie du bloc brûleur et améliore la stabilité et la sécurité de l'ensemble du système de combustion. 2. La conception de la dissipation thermique et de la structure de refroidissement est également un facteur important affectant la durabilité du bloc brûleur. Dans un environnement à haute température, le bloc brûleur doit avoir de bonnes performances de dissipation thermique pour éviter la dégradation des performances du matériau ou les dommages causés par une température excessive. Lors de la conception, des mesures telles que l'augmentation de la zone de dissipation thermique, la configuration de canaux de refroidissement ou l'utilisation de matériaux ayant une bonne conductivité thermique sont généralement adoptées pour améliorer l'efficacité de dissipation thermique du bloc brûleur. Ces conceptions aident à réduire la température de fonctionnement du bloc brûleur et à prolonger efficacement sa durée de vie. 3. La conception de la structure d’étanchéité et de protection ne doit pas être ignorée. Dans la production chimique, de nombreux fluides sont très corrosifs. Si les performances d'étanchéité du bloc brûleur ne sont pas bonnes, il est facile de provoquer une fuite de fluide, ce qui entraînera de la corrosion et des dommages au bloc brûleur. Par conséquent, lors de la conception, une attention particulière doit être accordée à la conception de la structure d’étanchéité, et des matériaux d’étanchéité de haute qualité et une technologie d’étanchéité avancée doivent être utilisés pour garantir les performances d’étanchéité fiables du Burner Block. Dans le même temps, des revêtements résistants à la corrosion peuvent être appliqués sur la surface du bloc brûleur ou d'autres mesures de protection peuvent être adoptées pour améliorer sa résistance à la corrosion. 4. La conception de la répartition des contraintes et l'optimisation structurelle sont également la clé pour améliorer la durabilité du bloc brûleur. Dans un environnement à haute température et haute pression, le bloc brûleur sera soumis à des contraintes complexes. Si la répartition des contraintes est inégale ou si la conception structurelle est déraisonnable, il est facile de provoquer une fatigue du matériau, des fissures et d'autres problèmes. Par conséquent, les caractéristiques de répartition des contraintes doivent être pleinement prises en compte lors de la conception. En optimisant la disposition structurelle, en adoptant une épaisseur et une forme raisonnables du matériau et d'autres mesures, le phénomène de concentration de contraintes peut être réduit et la capacité portante du bloc brûleur peut être améliorée. La structure de conception du Burner Block a un impact considérable sur sa durabilité. En optimisant la conception du guidage et de la distribution de la flamme, de la dissipation thermique et de la structure de refroidissement, de la structure d'étanchéité et de protection, de la répartition des contraintes et de l'optimisation structurelle, etc., la durabilité du bloc brûleur peut être considérablement améliorée, offrant ainsi une solide garantie pour le fonctionnement stable des produits chimiques. production.

En savoir plus -

Pourquoi les bétons réfractaires indéfinis ont une bonne stabilité aux chocs thermiques

Dans le domaine de l’industrie à haute température, les changements rapides de température dans le four sont la norme. Ce choc thermique fréquent constitue un défi majeur pour les matériaux de revêtement du four. Bétons réfractaires indéfinis se distingue parmi de nombreux matériaux réfractaires par sa bonne stabilité aux chocs thermiques et est devenu un choix idéal pour relever ce défi. Alors pourquoi l'IRC a-t-il une si bonne stabilité aux chocs thermiques ? Les performances exceptionnelles de stabilité aux chocs thermiques de l'IRC sont dues à la conception scientifique de sa formule matérielle. Au cours du processus de recherche et de développement, une variété de matières premières résistantes aux températures élevées et à faible coefficient de dilatation thermique ont été sélectionnées pour le dosage afin de garantir que l'IRC puisse maintenir un volume et une forme stables à haute température. De plus, en ajoutant des quantités appropriées d'additifs tels que des micropoudres et des fibres, la microstructure de l'IRC peut être efficacement améliorée et sa résistance aux chocs thermiques peut être améliorée. Ces additifs peuvent absorber et disperser les contraintes lors d'un choc thermique et empêcher le matériau de se fissurer en raison de la concentration des contraintes. La granulométrie est l’un des facteurs clés affectant la stabilité aux chocs thermiques de l’IRC. Contrôlez strictement la taille des particules et la distribution des matières premières pour garantir qu'une structure de pores raisonnable et une structure de squelette dense se forment à l'intérieur de l'IRC. Cette structure peut disperser et transférer efficacement les contraintes lors d'un choc thermique, réduire les dommages causés par la concentration des contraintes, et la structure squelette dense peut également améliorer la résistance et la ténacité de l'IRC, renforçant ainsi sa résistance aux chocs thermiques. Outre la formulation des matériaux et la classification des particules, une technologie de production avancée constitue également une garantie importante pour la bonne stabilité aux chocs thermiques de l'IRC. Pendant le processus de production, le moulage à haute pression, le frittage à haute température et d'autres processus sont utilisés pour former une liaison étroite entre les particules internes d'IRC, améliorant ainsi sa résistance et sa densité globales. Dans le même temps, en optimisant la courbe de frittage et le contrôle de l'atmosphère, la microstructure de l'IRC peut être encore améliorée et sa résistance aux chocs thermiques peut être améliorée. Bien que l'IRC lui-même présente une bonne stabilité aux chocs thermiques, une utilisation et un entretien raisonnables sont également la clé pour maintenir ses performances. Pendant l'utilisation, les montées et descentes rapides ainsi que les fluctuations excessives de la température du four doivent être évitées afin de réduire les dommages dus aux chocs thermiques sur l'IRC. L'inspection et l'entretien réguliers du revêtement du four, la détection et le traitement rapides des fissures potentielles et des problèmes d'effritement sont également des mesures importantes pour prolonger la durée de vie de l'IRC et maintenir sa stabilité aux chocs thermiques. Les bétons réfractaires indéfinis ont une bonne stabilité aux chocs thermiques grâce à l'effet combiné de nombreux facteurs tels que la conception scientifique de sa formule matérielle, la classification des particules fines, la technologie de production avancée et une utilisation et un entretien raisonnables. Ces avantages permettent à IRC de fonctionner de manière stable et fiable dans le domaine industriel à haute température, offrant une solide garantie pour la production sûre et le fonctionnement efficace de divers fours.

En savoir plus -

Pourquoi les préfabriqués à faible teneur en ciment sont-ils respectueux de l'environnement ?

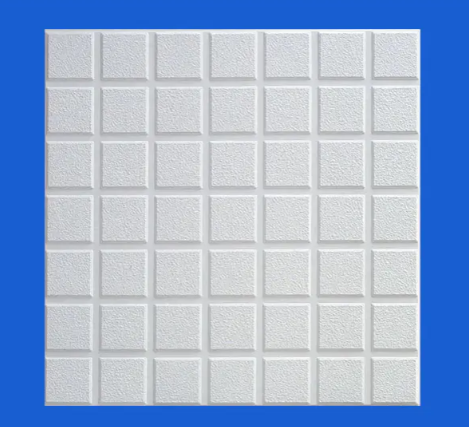

1. Le noyau de Préfabriqué à faible teneur en ciment est sa composition matérielle et son processus de production. Comparé aux méthodes de construction traditionnelles, ce bâtiment préfabriqué réduit considérablement l’utilisation de ciment lors du processus de fabrication. La production de ciment est l’une des sources importantes d’émissions de gaz à effet de serre, notamment de dioxyde de carbone. En réduisant la quantité de ciment utilisée, Low-cement Prefab réduit l'empreinte carbone des matériaux de construction et apporte une contribution positive à la lutte contre le changement climatique. 2. En plus de réduire l'utilisation de ciment, Low-cement Prefab utilise également une variété de matériaux et de technologies respectueux de l'environnement. Elle utilise des matériaux recyclés, des déchets industriels ou des minéraux naturels comme matières premières alternatives. Ces matériaux sont largement disponibles et peuvent réduire l’exploitation de nouvelles ressources et réduire les dommages causés à l’environnement naturel. Dans le même temps, le processus de production des bâtiments préfabriqués est achevé en usine, ce qui réduit les émissions de bruit, de poussière et de déchets liés à la construction sur site et améliore encore les performances en matière de protection de l'environnement. 3. Du point de vue de l’ensemble du cycle de vie du bâtiment, les préfabriqués à faible teneur en ciment fonctionnent également bien. Grâce à sa conception structurelle et à la sélection optimisée des matériaux, ce type de bâtiment présente de meilleures performances en matière d'isolation thermique, de ventilation et d'éclairage, et peut réduire la consommation d'énergie et les émissions de carbone pendant l'exploitation du bâtiment. En outre, les bâtiments préfabriqués ont également une durabilité et une maintenabilité élevées, ce qui peut prolonger la durée de vie des bâtiments et réduire les déchets et les émissions de carbone causés par les démolition et la construction fréquentes. 4. Dans le processus de promotion du développement des préfabriqués à faible teneur en ciment, le soutien politique et l'orientation du marché ont joué un rôle important. Les gouvernements de divers pays ont introduit des politiques pertinentes pour encourager le développement de bâtiments à faibles émissions de carbone et respectueux de l'environnement, offrant ainsi un large espace de développement pour des méthodes de construction innovantes telles que les préfabriqués à faible teneur en ciment. Avec l'amélioration de la conscience environnementale des consommateurs, de plus en plus d'entreprises et de particuliers ont commencé à prêter attention et à choisir des produits de construction à faible teneur en carbone et respectueux de l'environnement, apportant ainsi un soutien fort à la promotion sur le marché de méthodes de construction innovantes telles que les préfabriqués à faible teneur en ciment. Le préfabriqué à faible teneur en ciment est une méthode de construction à faible teneur en carbone et respectueuse de l'environnement qui présente des avantages significatifs en matière de réduction des émissions de gaz à effet de serre, de réduction de l'empreinte carbone du bâtiment et d'amélioration des performances du bâtiment. Avec l'amélioration continue de la conscience environnementale mondiale et les progrès continus de la technologie, les préfabriqués à faible teneur en ciment devraient jouer un rôle plus important dans le futur domaine de la construction et contribuer à la construction d'une maison verte, à faible émission de carbone et durable sur terre.

En savoir plus