-

Quels sont les avantages des performances d'isolation thermique des réfractaires monolithiques dans l'application

Les matériaux réfractaires amorphes sont largement utilisés dans de nombreux champs industriels à haute température en raison de leurs excellentes performances d'isolation thermique. Leurs excellentes performances proviennent de leur composition et de leur structure de matériaux uniques. Ce type de matériau est généralement composé d'agrégats, de liants et de divers additifs. Dans des conditions à haute température, des réactions physiques et chimiques complexes se produisent entre ces composants pour former une microstructure dense et stable. Cette structure peut non seulement isoler efficacement le transfert de chaleur, mais également maintenir l'intégrité du matériau dans des conditions à haute température, et empêcher la fissuration et l'écaillage causées par la contrainte thermique. Dans l'industrie de la fusion d'acier, les performances d'isolation thermique des matériaux réfractaires amorphes sont particulièrement importantes. Des équipements clés tels que les hauts fourneaux et les convertisseurs sont confrontés à des températures internes extrêmement élevées et à des champs de contrainte thermique complexes pendant le fonctionnement. Les réfractaires traditionnels sont souvent difficiles à résister à de tels environnements extrêmes, tandis que les matériaux réfractaires amorphes peuvent réduire efficacement le gradient de température à l'intérieur de l'équipement et réduire considérablement les dommages à l'équipement causé par la contrainte thermique avec leurs excellentes performances d'isolation thermique. Cette performance prolonge non seulement la durée de vie de l'équipement, mais améliore également l'efficacité de la production et réduit les coûts de maintenance, créant ainsi des avantages économiques plus importants pour l'entreprise. Dans les industries des matériaux de construction comme le ciment et le verre, Matériaux réfractaires amorphes jouent également un rôle clé. Les fours rotatifs du ciment et les fours de fusion en verre doivent résister à la récurage et à l'érosion des flammes à haute température et des matériaux fondues pendant le fonctionnement. Grâce à ses excellentes performances d'isolation thermique, les matériaux réfractaires amorphes peuvent réduire efficacement la température de la paroi extérieure de l'équipement, réduire la perte de chaleur et améliorer l'efficacité thermique. Dans le même temps, ses excellentes performances anti-érosion garantissent le fonctionnement stable de l'équipement dans un environnement à haute température, améliorant davantage la sécurité et l'économie de production. Dans les industries énergétiques telles que la pétrochimie et l'électricité, les performances d'isolation thermique des matériaux réfractaires amorphes présentent également des avantages importants. Les fours de fissuration catalytiques dans les plantes et les chaudières pétrochimiques dans l'industrie électrique et d'autres équipements doivent résister à des températures élevées et à des environnements de contrainte thermique complexes. L'application de matériaux réfractaires amorphes améliore non seulement l'efficacité thermique de l'équipement, mais réduit également la consommation d'énergie et les émissions de gaz à effet de serre, ce qui est très cohérent avec la tendance mondiale actuelle de la protection de l'environnement et du développement durable.

En savoir plus -

Comment améliorer la stabilité des briques réfractaires isolantes

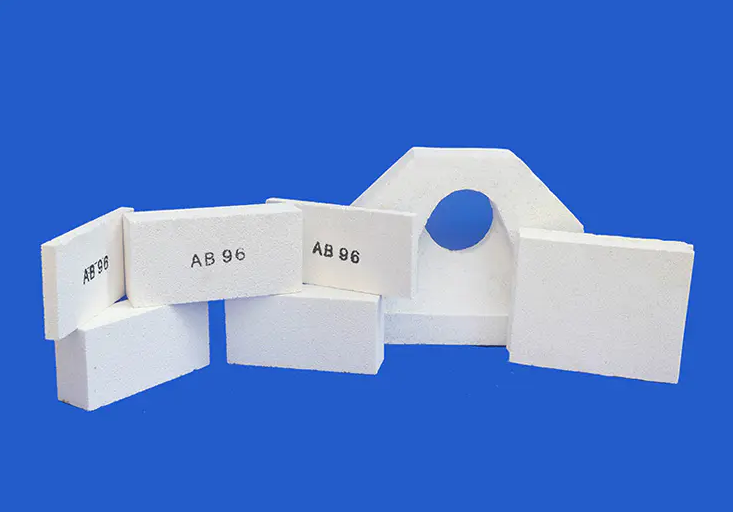

Dans le processus de fabrication de briques réfractaires isolantes , la sélection des matières premières est cruciale et affecte directement les performances et la stabilité du produit final. Dongtai Hongda en est bien conscient, il a donc pris des mesures de contrôle strictes dans le processus d'approvisionnement en matières premières. La société s'engage à sélectionner des matières premières de haute qualité qui ont été strictement dépistées et testées pour s'assurer que chaque lot de matières premières peut répondre aux normes élevées de l'industrie. À cette fin, Dongtai Hongda a formé une équipe professionnelle d'approvisionnement en matières premières pour aller profondément sur le marché et saisir les tendances de l'industrie en temps réel pour garantir que les matières premières achetées répondent non seulement aux normes nationales, mais répondent également aux exigences strictes de l'entreprise pour un haut qualité et stabilité élevée. De plus, Dongtai Hongda effectue régulièrement des évaluations et des audits complètes des fournisseurs de matières premières pour assurer la fiabilité et la stabilité des sources de matières premières, jetant ainsi une base solide pour les performances élevées des produits. En termes de technologie de production, Dongtai Hongda démontre également son professionnalisme et sa prévoyance. Le processus de production est l'un des facteurs clés affectant la stabilité des briques réfractaires isolantes. La société a adopté une série de technologies et d'équipements de processus avancés pour assurer la stabilité élevée et les excellentes performances des produits pendant le processus de fabrication. Par exemple, Dongtai Hongda a introduit une ligne de production automatisée de lots et de moulage, ce qui améliore considérablement la densité et l'uniformité du produit en contrôlant avec précision la proportion de matières premières et de la pression de moulage, améliorant ainsi ainsi sa résistance aux chocs thermiques et sa résistance mécanique. De plus, équipé d'équipements de tir avancés tels que 1500 ℃ le four à tunnel à haute température et 1700 ℃ le four à navette, Dongtai Hongda peuvent contrôler efficacement la courbe de température et l'atmosphère pendant le processus de tir tout en répondant aux exigences de tir à haute température, améliorant davantage la stabilité et les performances du produit. L'innovation dans la conception des produits est également l'un des facteurs clés du succès de Dongtai Hongda dans le domaine des briques réfractaires isolantes. La société a une équipe de R&D professionnelle qui accorde une attention particulière à la dynamique du marché et aux tendances de l'industrie, et continue d'innover la conception des produits pour répondre aux besoins d'application de différentes industries et différentes conditions de travail. Par exemple, pour l'environnement de corrosion à haute température des industries spécifiques, Dongtai Hongda a développé des briques réfractaires isolantes avec une excellente résistance à la corrosion; Et pour les applications qui doivent résister à une plus grande contrainte mécanique, l'entreprise a conçu des produits à haute résistance et à haute queue. Ces conceptions innovantes améliorent non seulement la stabilité du produit, mais élargissent également efficacement la gamme d'applications du produit et répondent aux divers besoins du marché.

En savoir plus -

Quels sont les effets des matières premières sur la stabilité des briques réfractaires isolantes

La performance de briques réfractaires isolantes est directement affecté par le type de matières premières, en particulier en termes de composition chimique et de propriétés physiques. Dongtai Hongda Temps Resistant Material Co., Ltd. utilise principalement l'argile réfractaire comme matière première de base du processus de production. En effet, l'argile réfractaire a non seulement d'excellentes propriétés réfractaires, mais montre également une bonne plasticité, ce qui en fait un choix idéal pour fabriquer des briques réfractaires isolantes. Afin de répondre aux besoins spécifiques des clients et aux exigences de performance des produits, la société ajoutera également des matériaux légers tels que des perles flottantes, un clinker en argile réfractaire, des cendres volantes, etc. selon des conditions réelles. L'ajout de ces matériaux légers réduit non seulement efficacement la densité de volume du produit, mais améliore également considérablement ses performances d'isolation thermique, optimise la microstructure des briques réfractaires isolantes et améliore la résistance aux chocs thermiques et la résistance à l'usure. Dans la production de briques réfractaires isolantes, la composition des matières premières est cruciale pour leur stabilité et leur fiabilité. Dongtai Hongda Refractory Material Co., Ltd. contrôle strictement la composition chimique, en particulier le contenu de l'alumine (AL2O3), dans la sélection des matières premières. L'alumine est l'un des principaux composants des matériaux réfractaires, et son contenu affecte directement la réfractarité et la résistance à la corrosion des briques réfractaires isolantes. Afin de s'assurer que la teneur en AL2O3 de chaque lot de matières premières se situe dans la plage spécifiée, la société utilise une analyse de composition chimique précise pour assurer la stabilité et la cohérence du produit, améliorant ainsi la fiabilité du produit final. La technologie de traitement des matières premières a également un impact profond sur les performances des briques réfractaires isolantes. Dans le processus de production de Dongtai Hongda Refractory Materials Co., Ltd., les matières premières passent par plusieurs liens clés tels que le lot, le mélange, la moulure, le séchage et le tir. Parmi eux, les étapes de moulage et de tir sont cruciales pour les performances finales du produit. Pendant le processus de moulage, les matières premières doivent être pressées uniformément pour garantir que la densité et la résistance du produit répondent aux normes; Et pendant le stade de tir, les matières premières doivent subir un frittage à haute température pour former une microstructure dense. Dongtai Hongda Refractory Materials Co., Ltd. utilise des technologies avancées de moulage et de tir pour garantir que les matières premières sont entièrement traitées pendant le processus de traitement, ce qui améliore non seulement la stabilité des briques réfractaires isolantes, mais étend également leur durée de vie.

En savoir plus -

Quels facteurs affectent la résistance à haute température des réfractaires monolithiques

Matériaux réfractaires sont largement utilisés dans des environnements à haute température, en particulier dans des industries telles que la métallurgie, l'industrie chimique et l'énergie. Sa résistance aux températures élevées affecte directement la sécurité et l’économie des équipements. Dans la recherche, le développement et la production de matériaux réfractaires, Dongtai Hongda se concentre sur l'optimisation complète de facteurs tels que la composition des matériaux, le processus de préparation et l'environnement d'utilisation pour garantir l'excellente performance des produits dans des conditions de température élevée. Optimisation de la composition des matériaux Le choix des agrégats réfractaires est l’un des facteurs clés affectant la résistance à haute température des matériaux réfractaires. Dongtai Hongda utilise des agrégats réfractaires de haute qualité, notamment à haute teneur en alumine, silice et magnésium. Ces agrégats ont non seulement des points de fusion élevés, mais également de faibles coefficients de dilatation thermique et une excellente résistance aux chocs thermiques, ce qui peut améliorer efficacement la stabilité et la durabilité des matériaux réfractaires dans des environnements à haute température. Les liants jouent un rôle essentiel dans les matériaux réfractaires. Ils combinent étroitement granulats et poudres pour assurer la stabilité structurelle des matériaux à haute température. Dongtai Hongda utilise des liants hautes performances tels que le ciment silicaté, le ciment aluminate et les phosphates pour améliorer la résistance mécanique et la stabilité à haute température des matériaux réfractaires. De plus, l'utilisation d'adjuvants, tels que des plastifiants, des accélérateurs et des réducteurs d'eau, a également un impact significatif sur les performances de construction et la résistance aux températures élevées des matériaux réfractaires. En ajustant avec précision le type et la quantité d'adjuvants, Dongtai Hongda est en mesure d'optimiser les performances globales des matériaux réfractaires et de garantir qu'ils conservent des propriétés physiques et chimiques stables dans des environnements à haute température. Amélioration du processus de préparation Le processus de préparation des matériaux réfractaires a également un impact important sur leur résistance aux températures élevées. La précision du dosage et du mélange est la base pour garantir la stabilité des performances des matériaux. Dongtai Hongda utilise un équipement automatique avancé de dosage et de mélange pour garantir une mesure précise et un mélange uniforme de chaque matière première, améliorant ainsi les performances globales des matériaux réfractaires. Pendant le processus de moulage et de durcissement, Dongtai Hongda optimise le processus de moulage et les conditions de durcissement, et adopte des technologies avancées telles que le moulage par vibration et le moulage sous pression pour garantir que le matériau forme une structure dense. Pendant le processus de durcissement, des liaisons chimiques stables sont formées grâce à une réaction complète, ce qui améliore encore la résistance aux températures élevées des matériaux réfractaires. Le procédé de cuisson est un maillon clé dans la préparation des matériaux réfractaires. Dongtai Hongda utilise des équipements de cuisson avancés tels que des fours tunnel à haute température et des fours navette pour garantir que les matériaux réagissent pleinement à des températures élevées et forment une structure cristalline stable. Dans le même temps, un système de refroidissement raisonnable permet d'éviter les fissures et le pelage pendant le processus de refroidissement, améliorant ainsi la résistance à haute température des matériaux réfractaires. Adaptabilité à l'environnement d'utilisation L’environnement d’utilisation des matériaux réfractaires a également un impact significatif sur leur résistance aux hautes températures. À l’intérieur des équipements à haute température, il existe souvent un gradient de température important, ce qui impose des exigences plus élevées en matière de résistance aux chocs thermiques des matériaux réfractaires. Dongtai Hongda a considérablement amélioré la résistance aux chocs thermiques des matériaux réfractaires en optimisant la formule du matériau et le processus de préparation, garantissant ainsi qu'il peut faire face efficacement aux changements de température à l'intérieur des équipements à haute température. Dans le même temps, les gaz corrosifs et les matières fondues à l’intérieur de l’équipement posent un défi à la stabilité chimique des matériaux réfractaires. À cette fin, Dongtai Hongda donne la priorité aux agrégats et liants réfractaires à haute résistance à la corrosion lors de la sélection des matériaux, et améliore encore la stabilité chimique des matériaux réfractaires en ajoutant des agents anticorrosion et d'autres mesures, prolongeant ainsi leur durée de vie.

En savoir plus -

Comment améliorer la résistance des briques réfractaires isolantes

Dans les applications industrielles d'aujourd'hui, la solidité et les performances de briques réfractaires isolantes affecter directement la sécurité et l’efficacité de la production des équipements. La société Dongtai Hongda continue d'explorer et d'innover dans ce domaine et s'engage à améliorer les performances globales des briques réfractaires isolantes en optimisant la sélection des matières premières, en améliorant les processus de production et en ajoutant des agents de renforcement et des liants. Optimiser la sélection et le dosage des matières premières L’amélioration de la résistance des briques réfractaires isolantes est indissociable d’une sélection rigoureuse et d’un dosage scientifique des matières premières. La société Dongtai Hongda sélectionne des matières premières réfractaires de haute pureté, notamment des argiles siliceuses et à haute teneur en alumine de haute qualité. Ces matières premières ont non seulement d’excellentes propriétés de liaison, mais également un caractère réfractaire élevé. Pendant le processus de criblage des matières premières, l’entreprise contrôle strictement la teneur en impuretés pour assurer une répartition uniforme des particules, améliorant ainsi la résistance globale du produit. En outre, Dongtai Hongda explore également activement l'application de nouvelles matières premières, telles que l'ajout de particules dures telles que le sable de quartz et le corindon en quantités appropriées. Ces particules dures peuvent former une structure squelette stable pendant le processus de cuisson, améliorant ainsi encore la résistance et la durabilité du produit. Améliorer les processus de production et les technologies de moulage L'innovation des processus de production et des technologies de moulage constitue un élément important de l'amélioration de la résistance des briques réfractaires isolantes. La société Dongtai Hongda a introduit des lignes de production automatisées avancées de dosage et de moulage pour garantir que chaque lot de produits a un dosage précis et une forme stable. Pendant le processus de moulage, l'entreprise utilise une technologie de moulage à haute pression pour augmenter la pression de moulage afin de rendre les particules de matière première plus étroitement liées, améliorant ainsi considérablement la densité et la résistance du produit. Dans le même temps, Dongtai Hongda a également introduit des technologies de cuisson avancées telles que des fours tunnel à haute température et des fours navettes. En contrôlant avec précision la température de cuisson et le temps d'isolation, une structure cristalline plus stable se forme à l'intérieur du produit, améliorant encore sa solidité et sa résistance au feu. Ajout d'agents de renforcement et de liants Afin d'améliorer encore la résistance des briques réfractaires isolantes, la société Dongtai Hongda a adopté la stratégie des agents de renforcement et des liants dans le processus de production. Les agents de renforcement tels que la poudre d'alumine et la fumée de silice peuvent améliorer considérablement les propriétés de cuisson et la force de liaison des matières premières. Les matériaux gélifiants inorganiques tels que les liants tels que le ciment et le verre soluble forment des liaisons chimiques pendant le processus de cuisson, liant fermement les particules de matière première entre elles, améliorant ainsi la résistance globale du produit. Il convient de souligner que la quantité d'agents de renforcement et de liants ajoutés doit être strictement contrôlée. Des quantités excessives peuvent entraîner une diminution des performances du produit ou provoquer d'autres effets indésirables.

En savoir plus -

Comment améliorer les performances d'isolation thermique des briques réfractaires isolantes

Dans le domaine industriel d'aujourd'hui, les performances d'isolation thermique des briques réfractaires isolantes est d’une importance vitale pour améliorer l’efficacité énergétique et réduire les coûts de production. Dongtai Hongda s'engage à fournir à ses clients des produits en briques réfractaires isolantes de haute performance en s'appuyant sur son innovation continue dans la sélection des matières premières, le processus de production et la technologie de moulage. Optimiser la sélection et le ratio des matières premières La sélection et la proportion des matières premières sont des facteurs clés pour améliorer les performances d’isolation thermique des briques réfractaires isolantes. Dongtai Hongda adhère à des normes élevées et utilise des matières premières réfractaires de haute pureté, notamment de la silice de haute qualité et de l'argile à haute teneur en alumine. Ces matières premières ont non seulement d'excellentes propriétés de liaison, de plasticité et de retrait à la cuisson, mais ont également un caractère réfractaire suffisant. Après un examen strict des matières premières et une conception scientifique des ratios, les produits de l'entreprise ont été considérablement améliorés en termes de performances d'isolation thermique et de résistance globale. En outre, la société Dongtai Hongda explore activement l'application de nouvelles matières premières, telles que la perlite expansée et la poudre d'oxyde de fer. L'introduction de ces nouveaux matériaux améliore non seulement l'effet d'isolation thermique du produit, mais améliore également sa résistance aux températures élevées, offrant ainsi aux clients des choix de produits plus compétitifs. Processus de production et technologie de moulage innovants Dans le processus de production de briques réfractaires isolantes, l’innovation dans les technologies de processus et de moulage est également cruciale pour améliorer les performances du produit. La société Dongtai Hongda a introduit des lignes de production automatiques avancées de dosage et de moulage, qui garantissent l'uniformité et la densité de la structure interne du produit grâce à une technologie de dosage précise et de moulage fin. En outre, l'entreprise adopte également des technologies de cuisson avancées telles que des fours tunnel à haute température et des fours navettes pour assurer la formation d'une couche isolante plus stable à l'intérieur du produit en contrôlant avec précision la température de cuisson et le temps d'isolation. L'application de cette technologie améliore non seulement les performances d'isolation thermique du produit, mais garantit également la stabilité à long terme du produit. Application de plastifiants et d'additifs combustibles Afin d'améliorer encore les performances d'isolation thermique des briques réfractaires isolantes, la société Dongtai Hongda a mis en œuvre la stratégie d'ajout de plastifiants et d'additifs combustibles. Les plastifiants, tels que les substances inorganiques ou organiques comme la bentonite, améliorent considérablement la plasticité et les propriétés de moulage des matières premières, rendant le produit plus dense pendant le processus de cuisson et réduisant efficacement le transfert de chaleur. Dans le même temps, l’ajout de matériaux combustibles peut former davantage de structures poreuses pendant le processus de cuisson. Ces pores bloquent efficacement le chemin de transfert de chaleur et améliorent encore l'effet isolant. Cependant, il convient de noter que la taille des particules et la forme des additifs combustibles ont une influence importante sur les performances finales d'isolation thermique, un contrôle strict est donc nécessaire lors de la sélection et du dosage.

En savoir plus -

Comment améliorer les performances de haute résistance thermique des briques réfractaires isolantes

Dans des environnements à haute température, les performances de briques réfractaires isolantes est directement lié à la sécurité et à l’efficacité des équipements industriels. Dongtai Hongda le sait très bien et s'engage donc à fournir des briques réfractaires isolantes à haute résistance thermique et haute stabilité pour répondre aux besoins de différentes industries. Contrôle strict des matières premières de haute qualité Le choix des matières premières est un facteur clé pour déterminer les performances des briques réfractaires isolantes. Dongtai Hongda utilise des matières premières de haute qualité telles que l'alumine de haute pureté (Al₂O₃) et le silicate (SiO₂). Ces matériaux ont non seulement une excellente stabilité thermique et une faible conductivité thermique, mais ont également une bonne stabilité chimique, constituant la base d'une résistance thermique élevée. . Grâce à des processus scientifiques de dosage et de mélange, il est garanti que la réaction chimique entre les matières premières est entièrement réalisée, formant une microstructure dense et stable, améliorant ainsi considérablement les performances globales de résistance thermique du matériau. Conception structurelle avancée L’effet d’isolation thermique des briques réfractaires isolantes est étroitement lié à leur conception structurelle. Dongtai Hongda adopte une conception de structure composite multicouche, combinant différents matériaux et épaisseurs pour former un gradient de résistance thermique, ce qui ralentit efficacement la vitesse de transfert de chaleur. Dans le même temps, grâce à la technologie avancée de mousse et à la technologie de contrôle des pores, une structure de pores uniformément répartie est formée à l'intérieur, améliorant encore les performances d'isolation thermique. Cette conception structurelle innovante améliore non seulement l'effet d'isolation thermique des briques réfractaires isolantes, mais améliore également sa résistance aux chocs thermiques, lui permettant de maintenir une stabilité et une fiabilité plus élevées dans des environnements à haute température. Processus de production innovant Afin de garantir l'excellente qualité des briques réfractaires isolantes, Dongtai Hongda a introduit des équipements de production automatisés et intelligents dans le processus de production, notamment des systèmes de dosage automatiques, des équipements de moulage de haute précision et des fours tunnel à haute température. Ces équipements avancés garantissent une fabrication précise et une qualité stable des produits. En outre, Dongtai Hongda utilise également une technologie avancée de traitement thermique pour optimiser la structure cristalline à l'intérieur des briques réfractaires isolantes en contrôlant avec précision la température de cuisson et le temps de maintien, améliorant ainsi considérablement la résistance thermique et la résistance mécanique du matériau. Système de gestion de qualité strict Dongtai Hongda s'engage à maintenir des normes élevées de gestion de la qualité dans chaque maillon de production. De l’approvisionnement en matières premières à la livraison des produits finis, chaque étape a été soumise à des tests de qualité et à une surveillance stricts pour garantir que chaque brique réfractaire isolante répond à d’excellentes normes de qualité. Notre système de gestion de la qualité améliore non seulement l'efficacité de la production, mais offre également aux clients des garanties de produits fiables.

En savoir plus -

Influence de la conception des matériaux sur la résistance aux chocs thermiques des réfractaires monolithiques

Dans les applications industrielles à haute température, réfractaires monolithiques jouent un rôle essentiel. Ce type de matériau doit non seulement résister à des températures extrêmement élevées, mais doit également maintenir son intégrité structurelle et sa stabilité de performance lors de changements de température drastiques, notamment en termes de résistance aux chocs thermiques. La conception des matériaux est un maillon clé dans l’amélioration de la résistance aux chocs thermiques des matériaux réfractaires non façonnés. Son impact est vaste et complexe et implique de nombreux aspects. Tout d’abord, la sélection des ingrédients est à la base de la conception des matériaux et affecte directement la résistance aux chocs thermiques des matériaux réfractaires monomorphes. L'oxyde d'aluminium (Al2O3) est devenu l'un des principaux composants des matériaux réfractaires amorphes en raison de son point de fusion élevé, de sa dureté élevée et de son excellente stabilité chimique. La recherche montre que l'ajustement de la teneur et de la forme cristalline d'Al2O3 peut affecter de manière significative le coefficient de dilatation thermique, la conductivité thermique et le module élastique du matériau, affectant ainsi directement sa résistance aux chocs thermiques. En outre, la sélection de matières premières telles que le silicium et la magnésie doit également être soigneusement étudiée en fonction de scénarios d'application spécifiques afin d'obtenir le meilleur effet de résistance aux chocs thermiques. Le contrôle de la microstructure est l’un des facteurs clés qui déterminent les propriétés des matériaux. Pour les matériaux réfractaires non façonnés, les caractéristiques microstructurales telles que la taille des grains, la porosité et la répartition des pores ont un impact important sur leur résistance aux chocs thermiques. En optimisant le processus de frittage, tel que l'ajustement de la température de frittage, du temps de maintien et des conditions atmosphériques, la croissance des grains peut être efficacement contrôlée, formant une structure de grain uniforme et fine, réduisant les défauts internes, améliorant ainsi la ténacité et la résistance aux fissures du matériau. . Dans le même temps, une quantité appropriée de porosité peut atténuer le stress thermique, car les pores peuvent servir de canaux de libération du stress et réduire la concentration du stress thermique provoqué par les changements de température. L'introduction d'additifs peut également améliorer considérablement la résistance aux chocs thermiques des matériaux réfractaires monolithiques. Par exemple, les nanoparticules, en raison de leur surface spécifique et de leur activité élevées, peuvent former des structures d’interface à l’échelle nanométrique dans les matériaux, améliorant ainsi la résistance globale du matériau. La fibre céramique peut améliorer la ténacité du matériau et réduire les dommages causés au matériau par le stress thermique. De plus, certains additifs spéciaux, tels que l'oxyde de zirconium (ZrO2), en raison de leur effet de trempe par changement de phase, peuvent subir un changement de phase à des températures élevées et absorber les contraintes thermiques, améliorant ainsi encore la résistance aux chocs thermiques du matériau. La conception en matériaux composites constitue un autre moyen efficace d’améliorer la résistance aux chocs thermiques des matériaux réfractaires non façonnés. En sélectionnant soigneusement les matériaux de la matrice et du renfort pour obtenir une bonne correspondance des coefficients de dilatation thermique, la contrainte thermique à l'interface peut être efficacement réduite et la résistance aux chocs thermiques du matériau composite améliorée. Par exemple, la combinaison de l’oxyde d’aluminium et de la zircone peut former un matériau composite présentant une excellente résistance aux chocs thermiques. Dans le même temps, l'utilisation de technologies de renforcement des fibres, telles que l'ajout de fibres d'acier ou de fibres réfractaires aux bétons réfractaires, peut améliorer considérablement la ténacité et la résistance aux fissures du matériau, ainsi que sa résistance aux chocs thermiques.

En savoir plus -

Quelles sont les étapes de coulée des réfractaires monolithiques

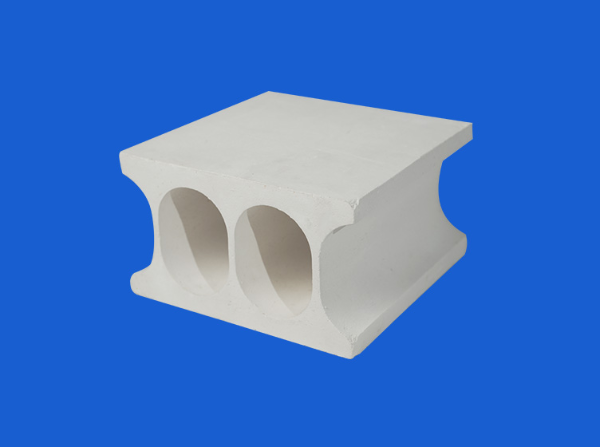

Dans l'industrie réfractaire, réfractaires monolithiques ont attiré une grande attention en raison de leur excellente résistance au feu, à la corrosion et à leur flexibilité. Le moulage, en tant que procédé de moulage majeur pour les réfractaires monolithiques, est largement utilisé dans divers équipements industriels à haute température et est devenu un moyen important d'obtenir des réfractaires de haute performance. Préparation des matières premières La première étape du moulage est la préparation des matières premières, qui implique un rapport raisonnable entre granulats réfractaires, liants et eau. Les agrégats réfractaires sont des substances granulaires qui constituent la majeure partie des matériaux réfractaires. Les plus courants comprennent l'alumine, l'oxyde de magnésium et la silice. Les liants sont des matériaux clés qui lient les particules d'agrégats réfractaires entre elles, comprenant généralement du verre soluble, des phosphates et des aluminates. L'ajout d'eau a pour but d'ajuster la fluidité et la viscosité de la bouillie afin d'assurer le bon déroulement du processus de coulée. Dans l’étape de préparation des matières premières, il est crucial de contrôler strictement la proportion et la répartition granulométrique de chaque composant pour garantir les performances et la qualité du produit final. De plus, le séchage et le prétraitement des matières premières sont également des maillons importants qui ne peuvent être ignorés pour éviter les bulles et les fissures lors du processus de coulée et garantir l'intégrité et la durabilité du produit. Préparation du lisier Après avoir mélangé les matières premières préparées dans une proportion spécifique, ajoutez une quantité appropriée d'eau pour remuer afin de former une suspension fluide. Pendant le processus de préparation de la bouillie, le contrôle de la vitesse et du temps d'agitation est crucial pour garantir que les composants sont mélangés uniformément. De plus, la viscosité et la fluidité du coulis doivent être ajustées en fonction du scénario d'application spécifique pour répondre aux différentes exigences de construction. Dans le processus de préparation du coulis, il est tout aussi important d’éliminer les bulles dans le coulis. La présence de bulles affectera non seulement la densité et la résistance du produit final, mais pourra même provoquer des fissures et des chutes lors de l'utilisation. Par conséquent, des méthodes efficaces telles que le dégazage sous vide ou le dégazage par ultrasons peuvent améliorer considérablement la qualité du lisier. Préparation et coulée des moules Le moule joue un rôle essentiel dans le processus de coulée. Selon la forme et la taille du produit souhaité, sélectionnez un moule adapté à la préparation. Le matériau et la précision du moule affectent directement la qualité et les performances du produit final. Une fois le moule préparé, versez délicatement la bouillie préparée dans le moule. Pendant le processus de coulée, le débit et le débit de la boue doivent être contrôlés pour éviter les bulles et les fissures. En même temps, assurez l’étanchéité du moule pour empêcher la boue de fuir pendant le processus de coulée. Vibration et durcissement Pour améliorer encore la densité et la résistance du produit, le moule doit être vibré après le versement. Les vibrations peuvent rapprocher les particules de la bouillie, réduisant ainsi la porosité et améliorant la densité du produit. Une fois le traitement vibratoire terminé, le moule est déplacé vers la salle de durcissement pour le durcissement. Le but du durcissement est d'évaporer et de solidifier progressivement l'eau contenue dans la boue pour former une couche réfractaire solide. Le temps et la température de durcissement doivent être ajustés en conséquence en fonction du type de produit spécifique et des exigences de performance afin de garantir la qualité finale du produit. Démoulage et traitement ultérieur Après durcissement, ouvrez le moule et retirez délicatement le produit. Pendant le processus de démoulage, veillez à éviter d'endommager le produit. Après le démoulage, le produit nécessite généralement un post-traitement supplémentaire, y compris une finition de surface et une inspection de la qualité, pour garantir qu'il répond aux normes d'utilisation et aux exigences techniques attendues.

En savoir plus -

Quelles sont les méthodes de moulage des réfractaires monolithiques

Dans l'industrie réfractaire, réfractaires monolithiques sont devenus le matériau de base pour de nombreuses applications industrielles en raison de leurs excellentes performances réfractaires, de leurs méthodes de construction flexibles et de leur large applicabilité. Les méthodes de moulage de ce type de matériau sont diverses et diverses technologies de moulage avancées sont utilisées pour différents scénarios d'application et exigences de performances. Le moulage est l’une des méthodes de moulage les plus couramment utilisées pour les réfractaires monolithiques. Ce procédé verse la pâte réfractaire pré-mélangée dans le moule, et la démoule après solidification pour obtenir le produit réfractaire de la forme souhaitée. Cette méthode est particulièrement adaptée à la fabrication de produits réfractaires aux formes complexes et aux exigences élevées de précision dimensionnelle. Lors du processus de coulée, la préparation du coulis est cruciale. La bouillie doit avoir une excellente fluidité et stabilité pour garantir que le moule puisse être rempli uniformément pendant le versement. De plus, le temps de durcissement du coulis et ses conditions environnementales doivent être strictement contrôlés pour garantir que les performances du produit final répondent aux normes attendues. Le moulage par pulvérisation, en tant qu'autre méthode de moulage efficace pour les matériaux réfractaires monolithiques, est particulièrement adapté à la réparation et au renforcement des structures réfractaires existantes. Ce procédé utilise une pulvérisation à haute pression pour pulvériser uniformément la pâte réfractaire sur la pièce à réparer, formant ainsi une couche réfractaire continue. Le formage par pulvérisation présente des avantages significatifs tels qu’une vitesse de construction rapide, une flexibilité élevée et une forte adaptabilité. Il peut pulvériser avec précision dans des formes complexes et des zones difficiles d'accès pour assurer l'uniformité et la continuité de la couche réfractaire. De plus, cette méthode permet d'ajuster l'épaisseur de pulvérisation et le type de matériau réfractaire en fonction des besoins réels pour répondre à différentes exigences de performances. Le formage par vibration est une méthode de formage qui utilise des vibrations mécaniques pour organiser et combiner étroitement les particules réfractaires. Sous l'action des vibrations, les particules réfractaires sont soumises à une force d'impact uniforme, permettant ainsi un empilement serré et une distribution uniforme. Ce procédé est particulièrement adapté à la fabrication de produits réfractaires de formes simples et de grandes dimensions. Le formage par vibration présente les avantages d’une efficacité de production élevée, d’une densité de produit élevée et d’une bonne stabilité dimensionnelle. En ajustant la fréquence et l'amplitude des vibrations, la densité et la structure interne des produits réfractaires peuvent être contrôlées avec précision pour répondre à différentes exigences de performances. Le formage par pressage est un processus qui met en forme les particules réfractaires par pression mécanique. Il convient à la fabrication de produits réfractaires aux formes régulières et aux exigences élevées en matière de précision dimensionnelle. Pendant le processus de pressage, les particules réfractaires sont soumises à une pression uniforme, permettant ainsi d'obtenir un agencement et une combinaison étroits. Les avantages de cette méthode sont des formes de produit régulières, une précision dimensionnelle élevée et une densité uniforme. Cependant, le moulage sous presse impose des exigences élevées aux moules et ne convient pas à la fabrication de produits réfractaires de formes complexes ou de grandes dimensions.

En savoir plus -

Quelles sont les précautions pour le transport des briques réfractaires isolantes

Briques réfractaires isolantes sont des matériaux clés indispensables dans le domaine industriel à haute température. La sécurité, la stabilité et l'efficacité de leur processus de transport affectent directement l'effet final de l'application. Par conséquent, d’un point de vue professionnel, il est crucial de garantir l’intégrité et la sécurité des briques réfractaires isolantes pendant le transport. Exigences d'emballage Avant de transporter des briques réfractaires isolantes, elles doivent être soigneusement emballées pour éviter les dommages causés par collision, extrusion ou frottement pendant le transport. Les matériaux d'emballage doivent être des palettes en bois, des caisses en bois ou des cartons à haute résistance et bonne ténacité. Ces matériaux peuvent résister efficacement aux impacts de forces externes pendant le transport. Pour les briques réfractaires plus lourdes, il est recommandé d'utiliser le transport par palettes pour réduire le poids et le volume d'un seul colis, ce qui est pratique pour la manipulation, le chargement et le déchargement. Pendant le processus d'emballage, il convient de s'assurer qu'il y a suffisamment de rembourrage entre les briques réfractaires et les matériaux d'emballage, tels que la mousse ou le film à bulles, pour réduire l'impact des vibrations et l'impact sur le produit pendant le transport. Sélection d'outils de transport Choisir le bon outil de transport est crucial pour le transport en toute sécurité des briques réfractaires isolantes. Les outils de transport couramment utilisés comprennent les camions et les conteneurs. Les camions doivent disposer de bons systèmes d'absorption des chocs et d'installations de protection contre la pluie pour garantir que les briques réfractaires ne soient pas humides et endommagées pendant le transport. Les conteneurs offrent une sécurité et une stabilité accrues et conviennent au transport longue distance ou transfrontalier. Lors du choix d'un moyen de transport, il est également nécessaire de prendre en compte de manière exhaustive des facteurs tels que la distance de transport, les conditions routières et les conditions météorologiques afin de garantir la sécurité et l'efficacité du processus de transport. Méthodes de chargement et de déchargement Lors du chargement et du déchargement de briques réfractaires isolantes, veillez à les manipuler avec précaution, les rouler et les lancer sont strictement interdits. Des équipements de levage spéciaux tels que des grues ou des chariots élévateurs doivent être utilisés pour garantir un processus de chargement fluide et éviter le glissement ou l'inclinaison des briques réfractaires. Pendant le chargement et le déchargement, il est nécessaire de couper soigneusement les tôles de fer ou les cordes autour des briques réfractaires et d'éviter d'utiliser des objets durs tels que des ciseaux en acier pour éviter que les briques réfractaires ne soient écrasées et endommagées. Dans le même temps, le personnel de chargement et de déchargement doit recevoir une formation professionnelle et avoir une compréhension approfondie des caractéristiques et des exigences de chargement et de déchargement des briques réfractaires isolantes afin de garantir un fonctionnement standardisé et sûr. Suivi et gestion pendant le transport Pendant le transport, les briques réfractaires isolantes doivent être surveillées et gérées tout au long du processus. Premièrement, un système d'enregistrement détaillé des transports devrait être établi pour enregistrer la durée du transport, l'itinéraire, les informations sur le véhicule et les informations sur le conducteur afin qu'ils puissent être rapidement suivis et localisés en cas de problèmes. Deuxièmement, les véhicules de transport doivent être inspectés et entretenus régulièrement pour garantir leur bon état de fonctionnement. De plus, il est nécessaire de prêter une attention particulière aux changements climatiques. En cas de conditions météorologiques extrêmes, le plan de transport doit être ajusté à temps pour garantir le transport en toute sécurité des briques réfractaires. Mesures d'urgence Pendant le processus de transport, diverses situations d'urgence peuvent survenir, telles que des accidents de la route ou des changements soudains de temps. Par conséquent, des mesures d’urgence globales doivent être formulées pour faire face à d’éventuelles situations d’urgence. Les mesures d'urgence doivent inclure des procédures de déclaration d'accident, des informations sur les personnes à contacter en cas de secours et des plans d'urgence. Après l'accident, le plan d'urgence doit être rapidement activé et les mesures de sauvetage nécessaires doivent être prises pour réduire les pertes et les impacts.

En savoir plus -

Quelles sont les exigences des briques réfractaires d'isolation thermique pour l'environnement de stockage

Briques réfractaires isolantes jouent un rôle essentiel dans le domaine industriel à haute température, et la gestion scientifique de leur environnement de stockage affecte directement les performances et la durée de vie des produits. Afin de garantir le meilleur état des briques réfractaires isolantes, il convient de prêter attention aux aspects clés suivants. Nécessité d'un environnement sec L’environnement de stockage des briques réfractaires isolantes doit être maintenu sec. Une humidité excessive amènera les briques réfractaires à absorber de l'eau, ce qui endommagera leurs propriétés réfractaires et pourra former des contraintes à l'intérieur du matériau, augmentant ainsi le risque de fissuration. Par conséquent, les entrepôts doivent être équipés d’équipements de déshumidification efficaces, tels que des déshumidificateurs industriels ou des systèmes de ventilation, pour garantir que l’humidité soit maintenue à un niveau approprié. Normalement, l'humidité relative de l'environnement de stockage doit être contrôlée en dessous de 70 % pour éviter que les briques réfractaires ne deviennent humides et garantir leur stabilité à long terme. L’impact d’une bonne ventilation De bonnes conditions de ventilation sont un facteur important lors du stockage des briques réfractaires isolantes. Une ventilation adéquate peut non seulement réduire la température et l'humidité dans l'entrepôt, mais également prévenir efficacement la moisissure et la corrosion. La conception de l'entrepôt doit intégrer un système de ventilation raisonnable, utilisant une combinaison de ventilation naturelle ou de ventilation mécanique pour assurer la circulation de l'air. Surtout pendant les saisons ou les zones humides, il est particulièrement important d’améliorer la ventilation. De plus, les sources potentielles de pollution telles que le pétrole et les produits chimiques doivent être évitées dans l'entrepôt afin d'éviter que ces substances ne pénètrent à l'intérieur des briques réfractaires et n'affectent leurs performances. Importance du contrôle de la température La température est un autre facteur clé affectant les performances des briques réfractaires isolantes. Des températures extrêmement élevées ou basses peuvent avoir un effet néfaste sur la microstructure et les performances des briques réfractaires. Par conséquent, l’entrepôt doit être équipé d’un équipement de surveillance de la température et définir une plage de température appropriée. Généralement, la température de l'environnement de stockage doit être maintenue dans la plage de température normale ou légèrement supérieure pour éviter des fluctuations drastiques de température. Pour certains types spéciaux de briques réfractaires isolantes, en particulier celles comportant des ingrédients ou des structures spéciales, des mesures de contrôle de la température plus strictes peuvent être nécessaires pour garantir que leurs performances ne soient pas affectées. Maintien d’un environnement sans pollution Il est crucial de garantir que l’environnement de stockage des briques réfractaires isolantes soit propre et non pollué. Les entrepôts doivent être nettoyés et désinfectés régulièrement pour empêcher la croissance de micro-organismes tels que les bactéries et les moisissures. Dans le même temps, les matériaux incompatibles avec les briques réfractaires, tels que les substances corrosives telles que les acides forts et les alcalis, doivent être évités dans l'entrepôt pour éviter que ces substances n'endommagent les briques réfractaires. De plus, le sol de l'entrepôt doit être maintenu plat et facile à nettoyer pour réduire l'accumulation de poussière et de débris et garantir l'hygiène de l'environnement de stockage. Gestion du stockage et de l'étiquetage des classifications Compte tenu de la grande variété et des différentes spécifications des briques réfractaires d'isolation thermique, afin de garantir la propreté et l'ordre de l'environnement de stockage, différents types de briques réfractaires doivent être classés et stockés. Chaque brique réfractaire doit porter une étiquette claire, comprenant les spécifications, les modèles, la date de production et d'autres informations, afin que le personnel puisse l'identifier et l'utiliser rapidement. Dans le même temps, le stockage classifié permet également d'éviter que différents types de briques réfractaires ne se contaminent les uns les autres ou n'affectent les performances, garantissant ainsi que le meilleur effet puisse être obtenu pendant l'utilisation.

En savoir plus