Quelles sont les méthodes de moulage des réfractaires monolithiques

Dans l'industrie réfractaire, réfractaires monolithiques sont devenus le matériau de base pour de nombreuses applications industrielles en raison de leurs excellentes performances réfractaires, de leurs méthodes de construction flexibles et de leur large applicabilité. Les méthodes de moulage de ce type de matériau sont diverses et diverses technologies de moulage avancées sont utilisées pour différents scénarios d'application et exigences de performances.

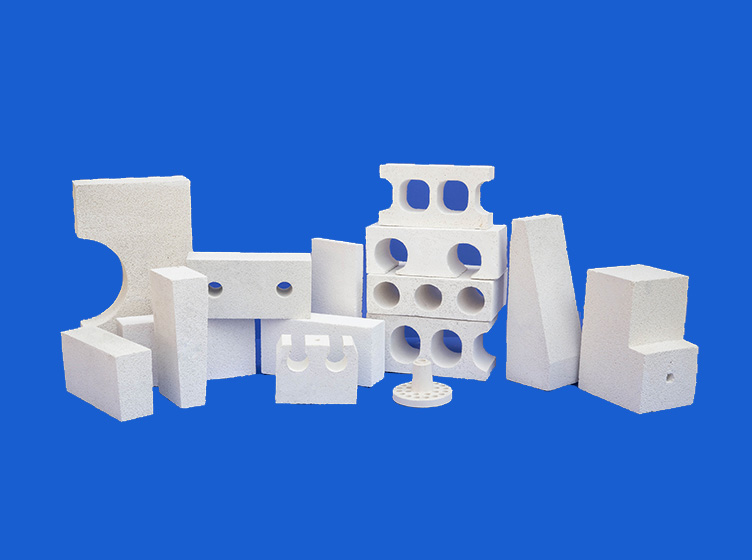

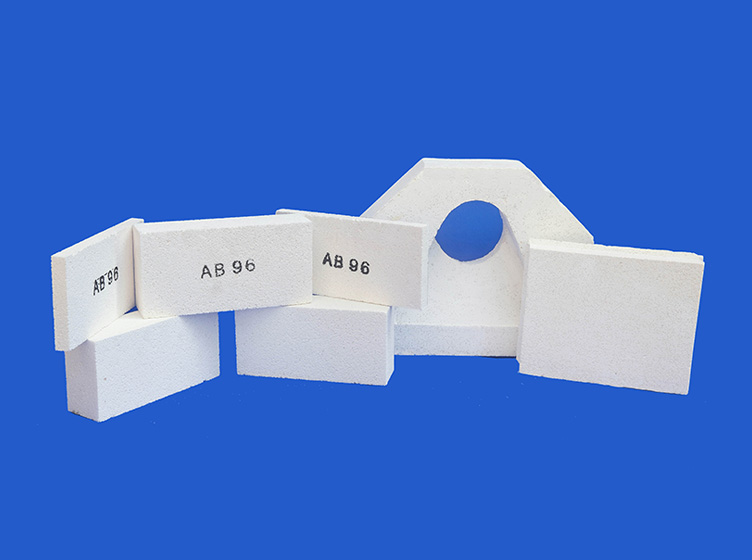

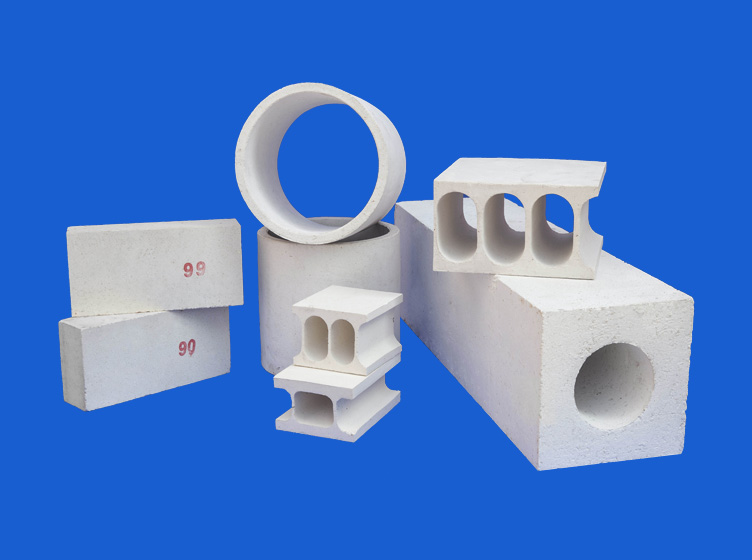

Le moulage est l’une des méthodes de moulage les plus couramment utilisées pour les réfractaires monolithiques. Ce procédé verse la pâte réfractaire pré-mélangée dans le moule, et la démoule après solidification pour obtenir le produit réfractaire de la forme souhaitée. Cette méthode est particulièrement adaptée à la fabrication de produits réfractaires aux formes complexes et aux exigences élevées de précision dimensionnelle. Lors du processus de coulée, la préparation du coulis est cruciale. La bouillie doit avoir une excellente fluidité et stabilité pour garantir que le moule puisse être rempli uniformément pendant le versement. De plus, le temps de durcissement du coulis et ses conditions environnementales doivent être strictement contrôlés pour garantir que les performances du produit final répondent aux normes attendues.

Le moulage par pulvérisation, en tant qu'autre méthode de moulage efficace pour les matériaux réfractaires monolithiques, est particulièrement adapté à la réparation et au renforcement des structures réfractaires existantes. Ce procédé utilise une pulvérisation à haute pression pour pulvériser uniformément la pâte réfractaire sur la pièce à réparer, formant ainsi une couche réfractaire continue. Le formage par pulvérisation présente des avantages significatifs tels qu’une vitesse de construction rapide, une flexibilité élevée et une forte adaptabilité. Il peut pulvériser avec précision dans des formes complexes et des zones difficiles d'accès pour assurer l'uniformité et la continuité de la couche réfractaire. De plus, cette méthode permet d'ajuster l'épaisseur de pulvérisation et le type de matériau réfractaire en fonction des besoins réels pour répondre à différentes exigences de performances.

Le formage par vibration est une méthode de formage qui utilise des vibrations mécaniques pour organiser et combiner étroitement les particules réfractaires. Sous l'action des vibrations, les particules réfractaires sont soumises à une force d'impact uniforme, permettant ainsi un empilement serré et une distribution uniforme. Ce procédé est particulièrement adapté à la fabrication de produits réfractaires de formes simples et de grandes dimensions. Le formage par vibration présente les avantages d’une efficacité de production élevée, d’une densité de produit élevée et d’une bonne stabilité dimensionnelle. En ajustant la fréquence et l'amplitude des vibrations, la densité et la structure interne des produits réfractaires peuvent être contrôlées avec précision pour répondre à différentes exigences de performances.

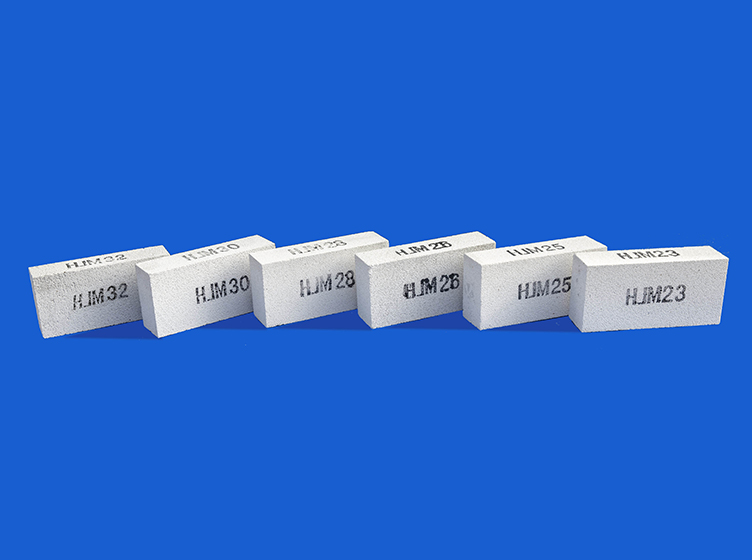

Le formage par pressage est un processus qui met en forme les particules réfractaires par pression mécanique. Il convient à la fabrication de produits réfractaires aux formes régulières et aux exigences élevées en matière de précision dimensionnelle. Pendant le processus de pressage, les particules réfractaires sont soumises à une pression uniforme, permettant ainsi d'obtenir un agencement et une combinaison étroits. Les avantages de cette méthode sont des formes de produit régulières, une précision dimensionnelle élevée et une densité uniforme. Cependant, le moulage sous presse impose des exigences élevées aux moules et ne convient pas à la fabrication de produits réfractaires de formes complexes ou de grandes dimensions.