Influence de la conception des matériaux sur la résistance aux chocs thermiques des réfractaires monolithiques

Dans les applications industrielles à haute température, réfractaires monolithiques jouent un rôle essentiel. Ce type de matériau doit non seulement résister à des températures extrêmement élevées, mais doit également maintenir son intégrité structurelle et sa stabilité de performance lors de changements de température drastiques, notamment en termes de résistance aux chocs thermiques. La conception des matériaux est un maillon clé dans l’amélioration de la résistance aux chocs thermiques des matériaux réfractaires non façonnés. Son impact est vaste et complexe et implique de nombreux aspects.

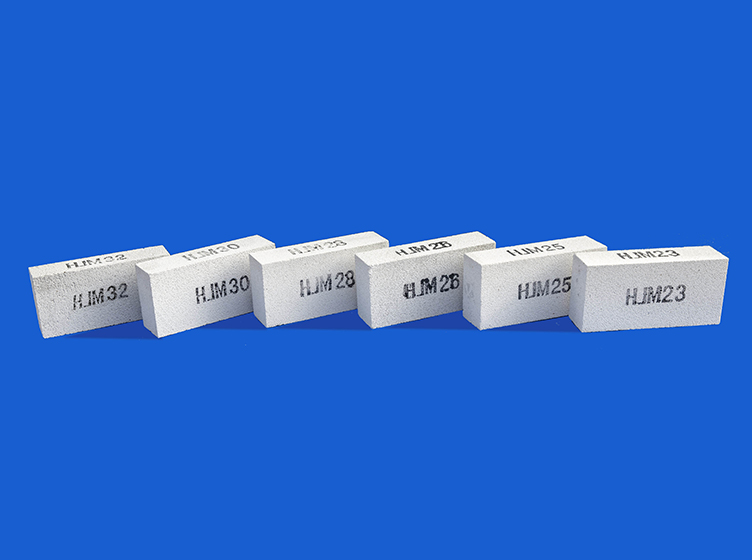

Tout d’abord, la sélection des ingrédients est à la base de la conception des matériaux et affecte directement la résistance aux chocs thermiques des matériaux réfractaires monomorphes. L'oxyde d'aluminium (Al2O3) est devenu l'un des principaux composants des matériaux réfractaires amorphes en raison de son point de fusion élevé, de sa dureté élevée et de son excellente stabilité chimique. La recherche montre que l'ajustement de la teneur et de la forme cristalline d'Al2O3 peut affecter de manière significative le coefficient de dilatation thermique, la conductivité thermique et le module élastique du matériau, affectant ainsi directement sa résistance aux chocs thermiques. En outre, la sélection de matières premières telles que le silicium et la magnésie doit également être soigneusement étudiée en fonction de scénarios d'application spécifiques afin d'obtenir le meilleur effet de résistance aux chocs thermiques.

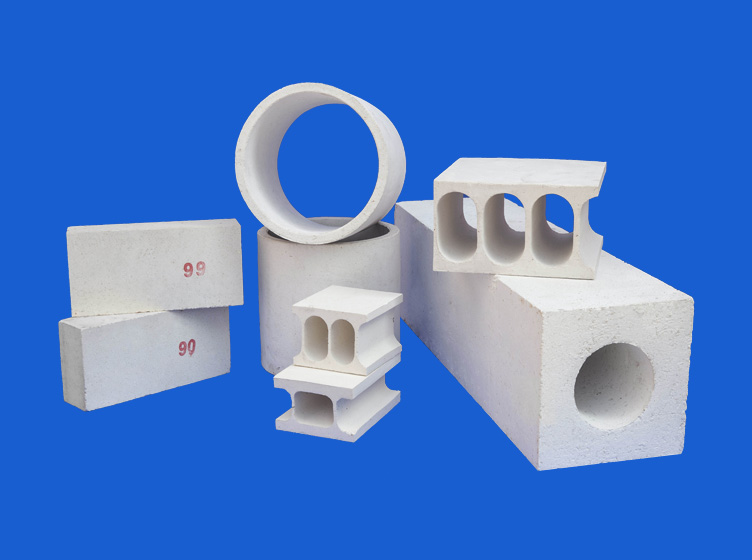

Le contrôle de la microstructure est l’un des facteurs clés qui déterminent les propriétés des matériaux. Pour les matériaux réfractaires non façonnés, les caractéristiques microstructurales telles que la taille des grains, la porosité et la répartition des pores ont un impact important sur leur résistance aux chocs thermiques. En optimisant le processus de frittage, tel que l'ajustement de la température de frittage, du temps de maintien et des conditions atmosphériques, la croissance des grains peut être efficacement contrôlée, formant une structure de grain uniforme et fine, réduisant les défauts internes, améliorant ainsi la ténacité et la résistance aux fissures du matériau. . Dans le même temps, une quantité appropriée de porosité peut atténuer le stress thermique, car les pores peuvent servir de canaux de libération du stress et réduire la concentration du stress thermique provoqué par les changements de température.

L'introduction d'additifs peut également améliorer considérablement la résistance aux chocs thermiques des matériaux réfractaires monolithiques. Par exemple, les nanoparticules, en raison de leur surface spécifique et de leur activité élevées, peuvent former des structures d’interface à l’échelle nanométrique dans les matériaux, améliorant ainsi la résistance globale du matériau. La fibre céramique peut améliorer la ténacité du matériau et réduire les dommages causés au matériau par le stress thermique. De plus, certains additifs spéciaux, tels que l'oxyde de zirconium (ZrO2), en raison de leur effet de trempe par changement de phase, peuvent subir un changement de phase à des températures élevées et absorber les contraintes thermiques, améliorant ainsi encore la résistance aux chocs thermiques du matériau.

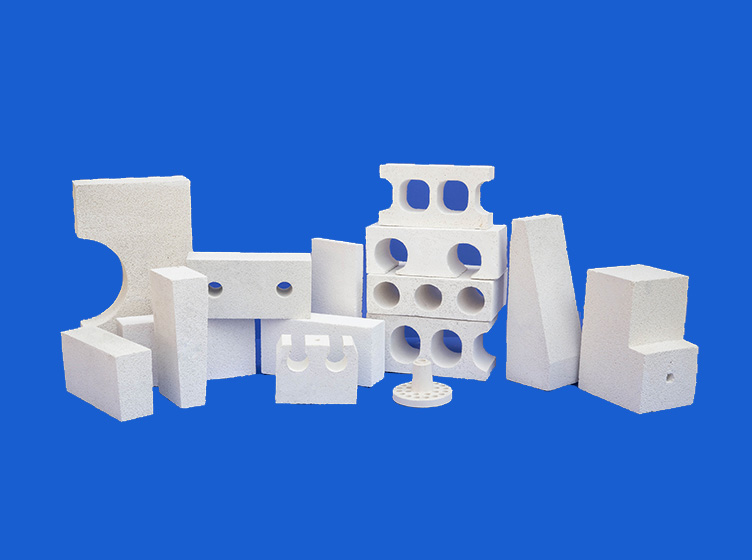

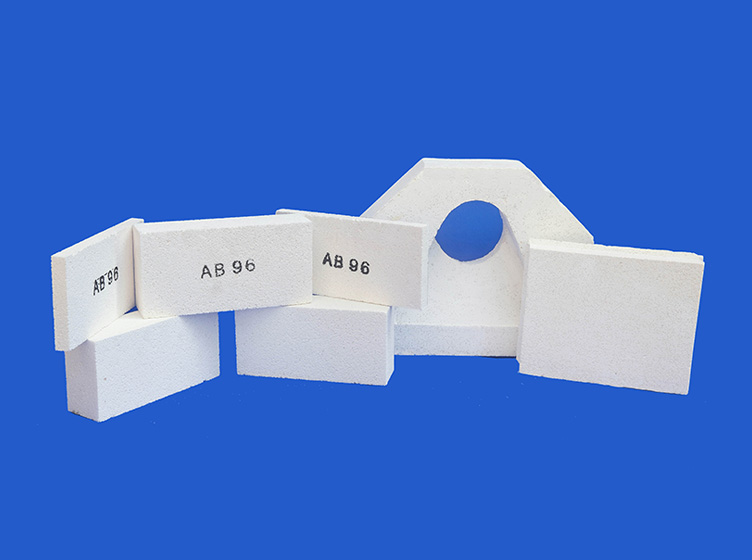

La conception en matériaux composites constitue un autre moyen efficace d’améliorer la résistance aux chocs thermiques des matériaux réfractaires non façonnés. En sélectionnant soigneusement les matériaux de la matrice et du renfort pour obtenir une bonne correspondance des coefficients de dilatation thermique, la contrainte thermique à l'interface peut être efficacement réduite et la résistance aux chocs thermiques du matériau composite améliorée. Par exemple, la combinaison de l’oxyde d’aluminium et de la zircone peut former un matériau composite présentant une excellente résistance aux chocs thermiques. Dans le même temps, l'utilisation de technologies de renforcement des fibres, telles que l'ajout de fibres d'acier ou de fibres réfractaires aux bétons réfractaires, peut améliorer considérablement la ténacité et la résistance aux fissures du matériau, ainsi que sa résistance aux chocs thermiques.