Quels facteurs affectent la stabilité thermique de la brique lourde à haute teneur en aluminium ?

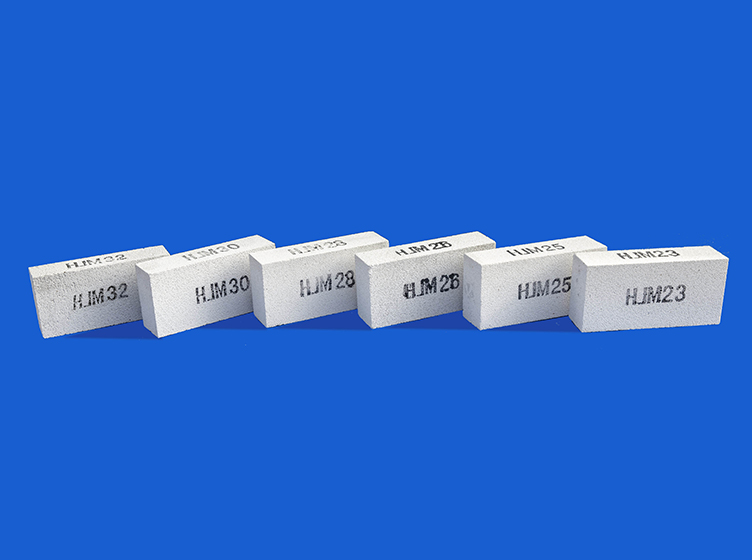

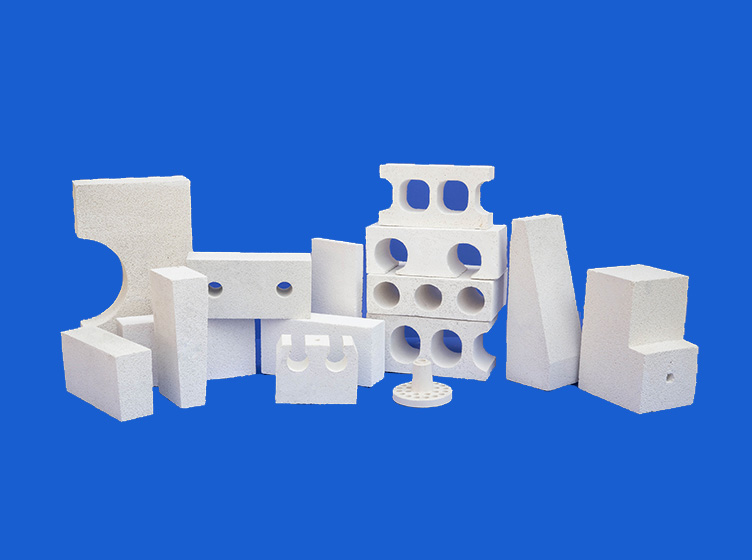

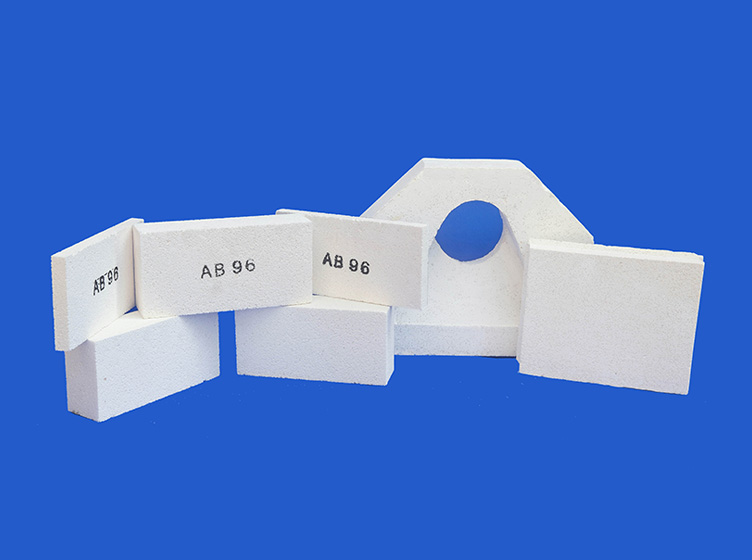

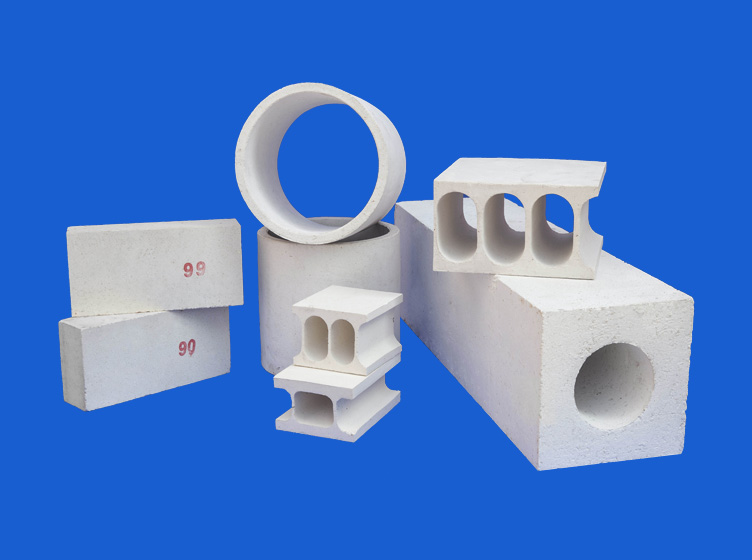

Brique lourde en aluminium est un matériau réfractaire dont l'alumine est le composant principal. Il est largement utilisé dans les industries à haute température telles que la métallurgie, l’industrie chimique et le verre. Sa stabilité thermique affecte directement sa durée de vie et sa capacité à s'adapter aux environnements difficiles. La stabilité thermique fait référence à la capacité d'un matériau à conserver ses propriétés physiques, chimiques et mécaniques à des températures élevées, notamment s'il peut éviter les fissures, les déformations ou les dommages lorsque la température change brusquement.

1. Teneur en alumine

Le composant principal de la brique lourde à haute teneur en aluminium est l’alumine (Al₂O₃). Plus sa teneur est élevée, meilleures sont la résistance aux températures élevées et la stabilité thermique de la brique. Le point de fusion élevé de l'alumine (plus de 2 000 °C) permet aux briques à haute teneur en alumine de rester stables dans des environnements à température extrêmement élevée. Le faible coefficient de dilatation thermique de l'alumine rend son volume moins modifié à haute température, réduisant ainsi le stress thermique provoqué par les changements de température. Si la teneur en alumine est faible, le caractère réfractaire et la résistance aux chocs thermiques de la brique seront réduits en conséquence. Par conséquent, garantir une teneur élevée en alumine est la clé pour améliorer la stabilité thermique des briques à haute teneur en alumine.

2. Structure cristalline

La structure cristalline microscopique de la brique lourde à haute teneur en aluminium joue un rôle essentiel dans sa stabilité thermique. L'alumine et d'autres minéraux forment une structure cristalline dense lors du frittage à haute température, qui peut disperser les contraintes causées par les changements de température et réduire le risque de fissures à l'intérieur de la brique. De plus, la structure cristalline dense réduit également la porosité du matériau, améliorant ainsi sa résistance aux chocs thermiques. Si la structure cristalline de la brique est inégale ou si la porosité est élevée, le matériau est sujet à une concentration locale de contraintes à haute température, entraînant des fissures ou un pelage, affectant sa stabilité thermique.

3. Processus de fabrication

Le processus de fabrication de la brique lourde à haute teneur en aluminium a un impact direct sur sa stabilité thermique. Le processus de moulage du corps de brique nécessite un pressage à haute pression pour garantir la densité du matériau. Plus la densité de pressage est élevée, meilleure est la stabilité thermique du corps de brique à haute température, car ses pores internes sont moins nombreux et la répartition des contraintes thermiques est plus uniforme. La température de cuisson est également très critique. D'une manière générale, la température de cuisson des briques à haute teneur en aluminium se situe entre 1 400 ℃ et 1 600 ℃. Si la température de cuisson est trop basse, le matériau n'est pas assez dense, ce qui peut facilement conduire à un coefficient de dilatation thermique inégal ; si la température de cuisson est trop élevée, elle peut détruire l'équilibre entre l'alumine et les autres composants, affectant ainsi la stabilité thermique.

4. Coefficient de dilatation thermique

Le coefficient de dilatation thermique d’un matériau est un paramètre important qui affecte sa stabilité thermique. Plus le coefficient de dilatation thermique est faible, plus le changement de taille de la brique lors des changements de température est faible et la contrainte thermique est également réduite en conséquence. La brique lourde à haute teneur en aluminium a une teneur en alumine plus élevée, ce qui lui confère un coefficient de dilatation thermique plus faible et lui confère une meilleure stabilité dimensionnelle dans des conditions de température élevée. Par conséquent, la brique peut maintenir son intégrité structurelle dans un environnement de fluctuation de température élevée et ne se fissurera pas en raison de la dilatation ou de la contraction. Si le coefficient de dilatation thermique du matériau est élevé, la contrainte générée lors des fluctuations de température sera plus importante, entraînant une diminution de la stabilité thermique.