Performances à haute température des réfractaires monolithiques : excellente stabilité et durabilité

Réfractaires monolithiques présentent des performances remarquables dans des environnements à haute température, ce qui en fait des matériaux indispensables dans l’industrie moderne et stimulent les progrès technologiques dans les domaines connexes. Vous trouverez ci-dessous une interprétation détaillée des performances à haute température des matériaux réfractaires, y compris leur stabilité, leur durabilité et d'autres caractéristiques clés.

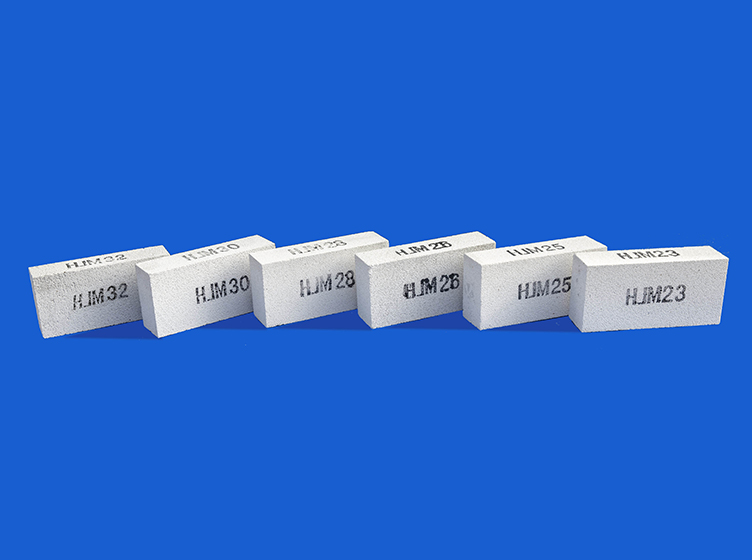

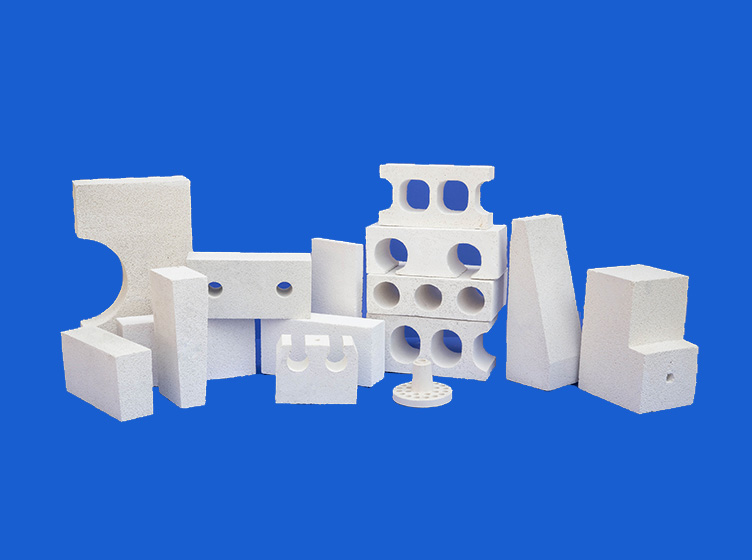

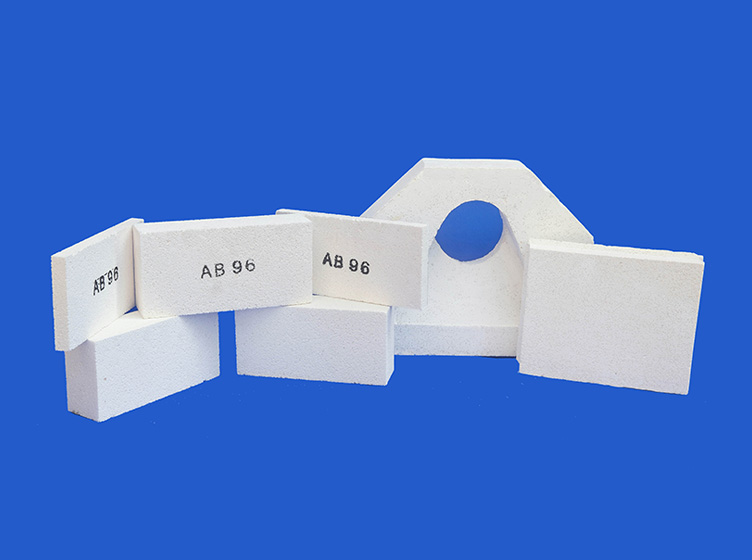

Examinons la stabilité à haute température des réfractaires monolithiques. Ces matériaux sont spécialement conçus et fabriqués pour conserver leurs propriétés physiques et chimiques de manière stable pendant de longues périodes à des températures extrêmement élevées. Qu'ils soient soumis à une exposition continue à des températures élevées ou à des changements brusques de température, les matériaux réfractaires peuvent résister et conserver leur forme et leur structure d'origine. Cette stabilité en fait un choix idéal pour les fours à haute température, les équipements thermiques et les fours industriels.

Les matériaux réfractaires possèdent une excellente résistance aux chocs thermiques. De nombreux matériaux ont tendance à se fissurer ou à se briser lors de processus de chauffage ou de refroidissement rapides en raison de changements brusques de température. Cependant, les matériaux réfractaires, avec leur composition et leur structure uniques, peuvent absorber et disperser les contraintes générées par les changements de température, évitant ainsi de tels dommages. Cette polyvalence les rend largement utilisés dans les équipements industriels nécessitant des démarrages et des arrêts fréquents.

Les matériaux réfractaires conservent une résistance élevée même à des températures élevées. Cette résistance provient non seulement des propriétés inhérentes des matériaux, mais également de leurs changements microstructuraux étroitement liés à des températures élevées. En contrôlant avec précision la composition et les processus de fabrication des matériaux, ils peuvent conserver une résistance suffisante à des températures élevées pour résister à diverses contraintes mécaniques et thermiques.

Outre les caractéristiques mentionnées ci-dessus, les matériaux réfractaires démontrent également une résistance exceptionnelle à l’érosion. Dans les environnements à haute température, de nombreuses substances chimiques peuvent corroder les matériaux, entraînant une baisse de leurs performances. Cependant, les matériaux réfractaires peuvent résister à la corrosion de ces substances chimiques en raison de leur composition chimique et de leur microstructure particulières, conservant ainsi leur stabilité et leur durabilité à long terme.

Il convient de mentionner les performances d’isolation thermique des réfractaires monolithiques. En raison de leur faible conductivité thermique et d’autres propriétés physiques uniques, ces matériaux peuvent isoler efficacement les températures élevées, réduire les pertes de chaleur et améliorer l’efficacité des équipements. Ceci est crucial pour de nombreux équipements industriels qui doivent fonctionner pendant de longues périodes à des températures élevées, car une isolation thermique efficace peut réduire considérablement la consommation d'énergie et les coûts d'exploitation.

Les performances à haute température des réfractaires monolithiques leur confèrent une stabilité et une durabilité exceptionnelles dans des environnements à haute température. Ces caractéristiques les rendent prometteurs dans diverses industries telles que la métallurgie, le génie chimique, la céramique et le verre. Avec les progrès continus de la technologie et les exigences croissantes de la production industrielle, les matériaux réfractaires continueront à jouer leur rôle unique dans le développement et le progrès des industries connexes.

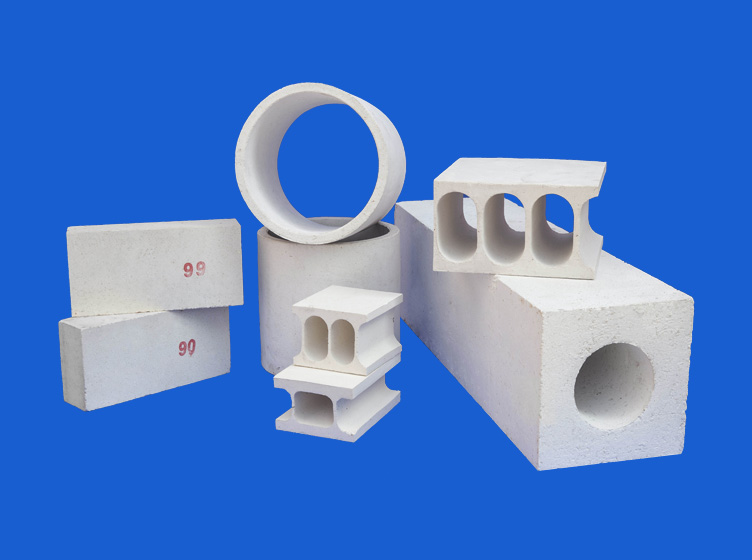

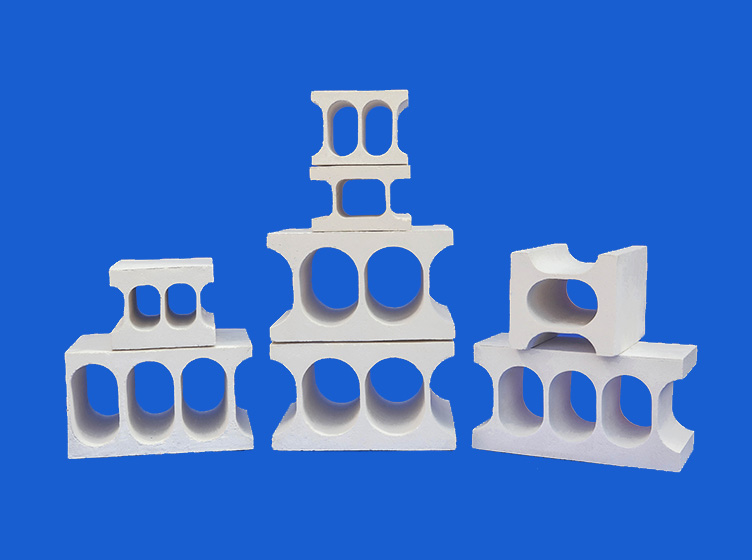

Application : Pour la métallurgie, la pétrification, l'électricité et l'industrie du bâtiment : four de chauffage, four de recuit, convertisseur, four électrique, four de traitement thermique, incinérateur de déchets, four à catalyse, four de craquage et four à ciment.