Briques réfractaires isolantes : équilibre entre légèreté et durabilité

Briques réfractaires isolantes jouent un rôle central dans les industries nécessitant une isolation à haute température, telles que la production d’acier, la fabrication de verre et la transformation de la céramique.

L’une des principales considérations lors de la conception des briques réfractaires isolantes est leur poids. Ces briques sont souvent utilisées pour recouvrir des fours, des fours et d'autres équipements industriels, où minimiser la charge globale est essentiel pour la sécurité et l'efficacité. En incorporant des matériaux légers tels que des fibres céramiques, de la perlite ou de la vermiculite dans la matrice des briques, les ingénieurs peuvent réduire la densité des briques sans sacrifier les performances thermiques. Cette conception légère facilite non seulement la manipulation et l'installation, mais contribue également à réduire la consommation d'énergie en réduisant la masse thermique de la structure isolée.

La légèreté ne suffit pas à elle seule à répondre aux exigences des applications industrielles. La durabilité est tout aussi importante, en particulier dans les environnements caractérisés par des températures élevées, des cycles thermiques et une corrosion chimique. Les briques réfractaires isolantes doivent résister à ces conditions difficiles pendant des périodes prolongées sans se dégrader ni perdre leurs propriétés isolantes. Pour atteindre cet équilibre entre conception légère et durabilité, les fabricants utilisent des techniques de fabrication avancées et sélectionnent des matériaux présentant une résistance thermique et mécanique élevée.

Par exemple, les matériaux réfractaires alumine-silice sont couramment utilisés dans les briques isolantes en raison de leur excellente stabilité thermique et de leur résistance aux chocs thermiques. Ces matériaux peuvent résister à des changements rapides de température sans se fissurer ni s’effriter, garantissant ainsi l’intégrité à long terme de la structure isolée. De plus, des additifs tels que la zircone ou l'chromie peuvent être incorporés pour améliorer la résistance du réfractaire à la corrosion chimique provoquée par les métaux en fusion ou les gaz acides.

Une autre stratégie pour améliorer la durabilité des briques réfractaires isolantes est grâce à une ingénierie minutieuse de leur microstructure. En contrôlant la répartition et l'orientation des pores dans la matrice de la brique, les fabricants peuvent optimiser la conductivité thermique tout en minimisant la pénétration de substances nocives. Cette structure poreuse facilite également l'évacuation des gaz piégés lors de la cuisson, évitant ainsi la formation de contraintes internes qui pourraient compromettre l'intégrité de la brique.

Le développement de briques réfractaires isolantes représente un équilibre délicat entre conception légère et durabilité. Les ingénieurs et les fabricants doivent sélectionner soigneusement les matériaux, optimiser les microstructures et employer des techniques de fabrication innovantes pour répondre aux exigences exigeantes des applications industrielles à haute température. En atteignant cet équilibre, les briques réfractaires isolantes peuvent fournir une isolation thermique fiable tout en résistant aux rigueurs des conditions de fonctionnement difficiles, contribuant ainsi à l’efficacité et à la longévité des processus industriels.

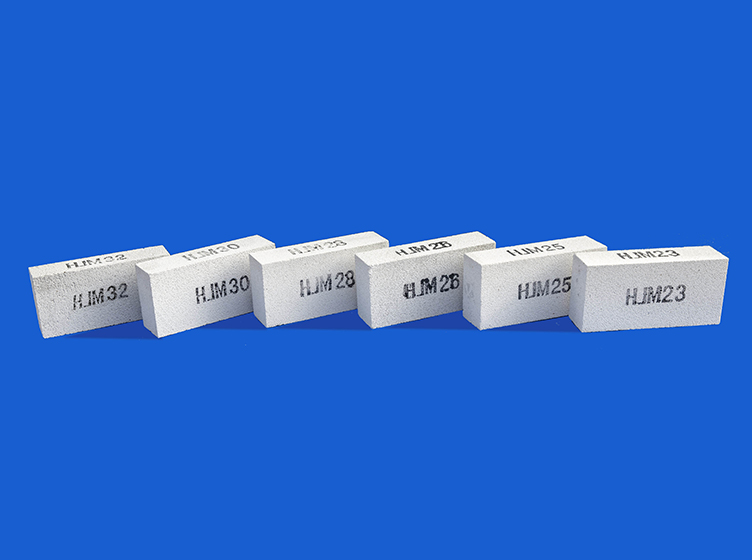

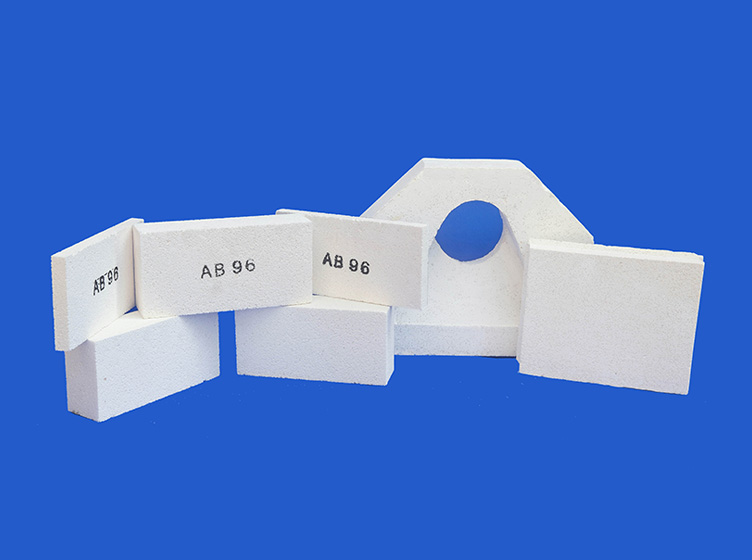

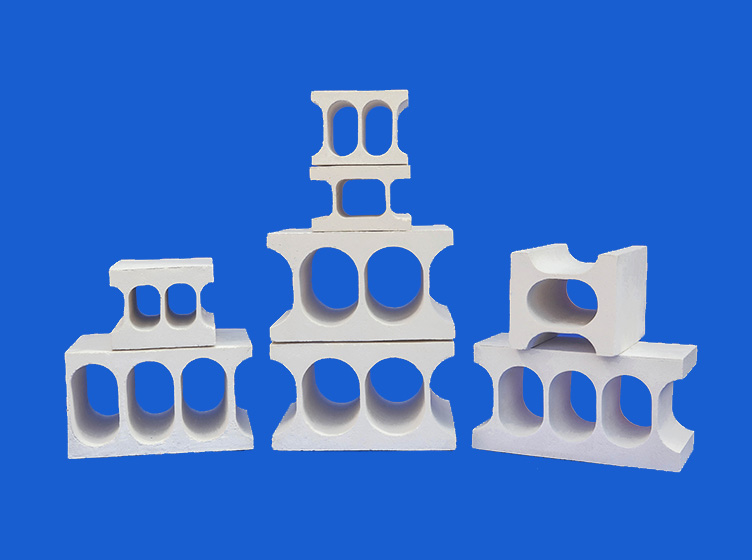

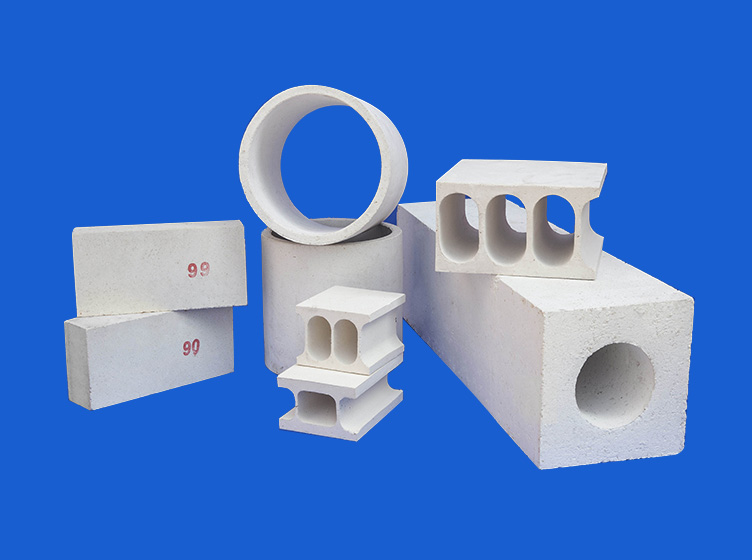

Brique de corindon, brique de corindon mullite, brique de corindon léger

Brique de corindon, brique de corindon mullite, brique de corindon léger

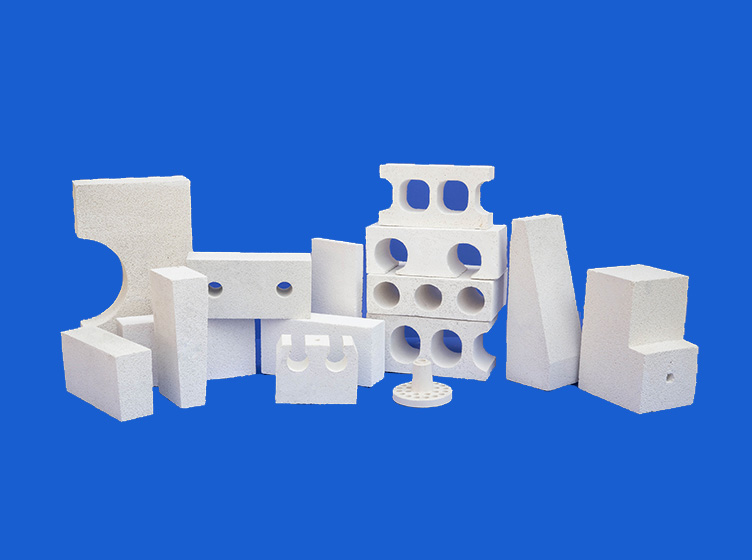

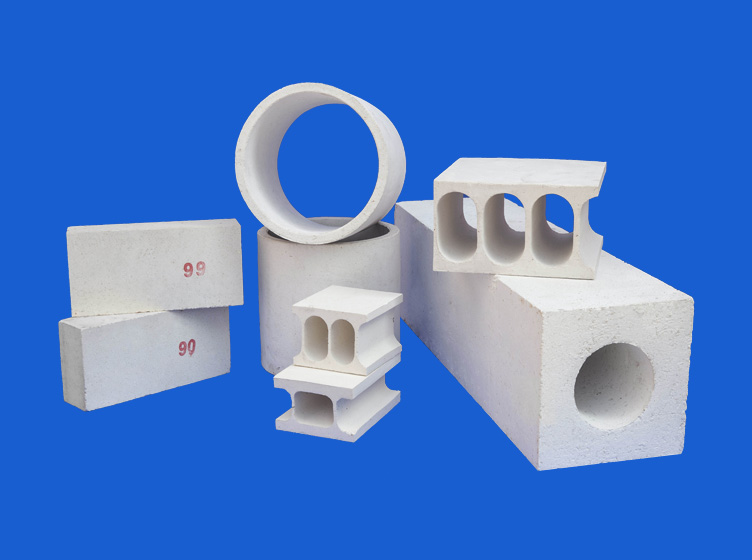

Application : Appliquées à une variété de fours à haute température, ces briques peuvent être fabriquées en saggars, rails de guidage, plaques d'éjection, dalles réfractaires, plaques de renfort, plaques de combustion, blocs et foyers de brûleurs, tubes de four et autres produits réfractaires.

Propriété : Haute pureté pour les matières premières et température de fonctionnement élevée, structure compacte et uniforme, et possède une fonction anti-oxydation.