Les réfractaires monolithiques ont une excellente stabilité chimique et peuvent résister à l'érosion par des milieux corrosifs

L'excellente stabilité chimique de Réfractaires monolithiques ce qui les rend très prisés dans les applications industrielles à haute température. Cette stabilité chimique fait référence à la capacité du matériau à résister à l'érosion par des milieux corrosifs tels que les acides et les alcalis dans divers environnements difficiles, protégeant ainsi l'équipement et prolongeant sa durée de vie. Derrière cette caractéristique se cache le résultat de l’interaction d’une série de facteurs.

La conception de la formulation des matériaux réfractaires monolithiques est très critique. Lors du choix des composants des matériaux, certains composés anticorrosion, tels que l'alumine, les silicates, etc., sont souvent utilisés. L'alumine a une excellente résistance aux alcalis et peut empêcher efficacement les milieux alcalins de corroder les matériaux ; le silicate a d'excellentes performances pour résister aux milieux acides. La combinaison raisonnable de ces ingrédients permet au matériau de présenter une résistance stable à la corrosion face à différents milieux corrosifs.

Le contrôle du processus pendant la préparation est également essentiel à la stabilité chimique du matériau. En contrôlant strictement la température, la durée et d'autres paramètres du processus de frittage, la microstructure du matériau peut être contrôlée efficacement et la présence de défauts et de pores pouvant conduire à la corrosion peut être réduite. De cette manière, la densité du matériau est améliorée, ce qui rend plus difficile la pénétration des agents corrosifs dans le matériau, réduisant ainsi le risque de corrosion.

Les matériaux réfractaires monomorphes ont généralement une densité élevée et une microstructure dense, ce qui explique en partie leur résistance exceptionnelle à la corrosion. Les matériaux de densité plus élevée réduiront la pénétration des milieux corrosifs, et la compacité de la microstructure rend plus difficile la formation de réactions corrosives à l'intérieur du matériau pour les milieux corrosifs. Par conséquent, même dans des conditions de travail extrêmes, ces matériaux réfractaires peuvent conserver des propriétés chimiques stables, garantissant ainsi la sécurité et la stabilité du fonctionnement à long terme des équipements.

La raison pour laquelle Réfractaires monolithiques peuvent résister à l'érosion des milieux corrosifs tels que les acides et les alcalis parce qu'ils possèdent d'excellentes propriétés en termes de conception de formule, de processus de préparation et de microstructure. Cela en fait un élément indispensable et important des équipements industriels à haute température, jouant un rôle clé pour garantir le fonctionnement sûr des équipements et prolonger leur durée de vie.

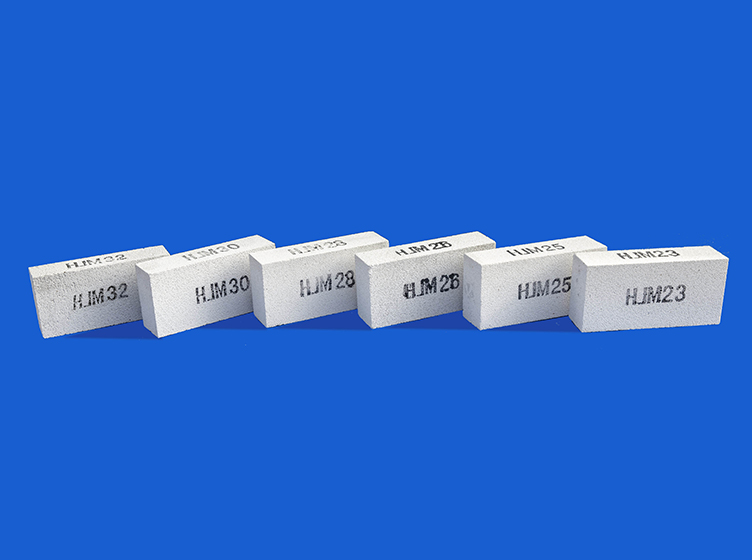

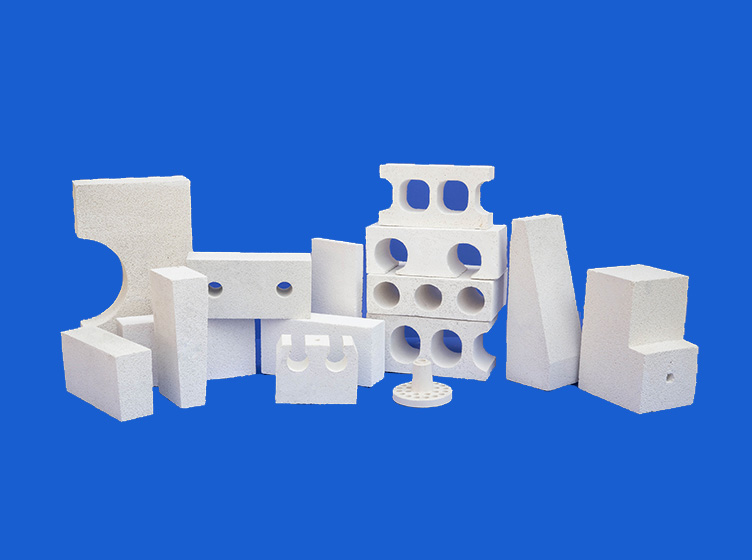

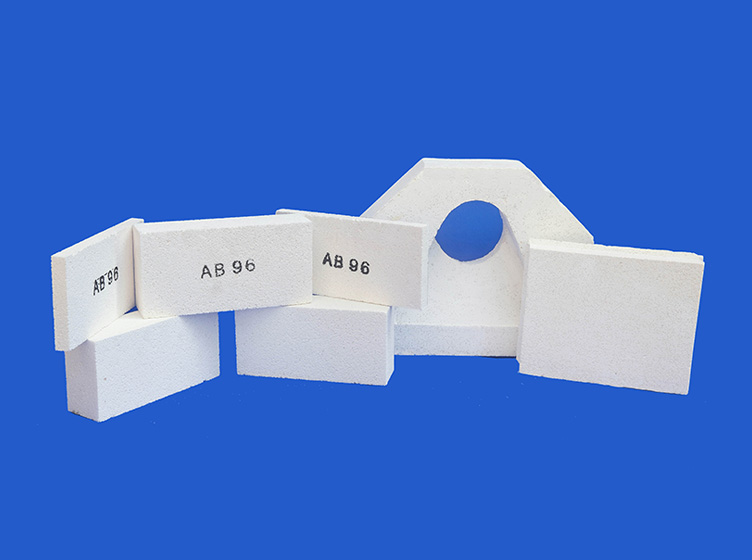

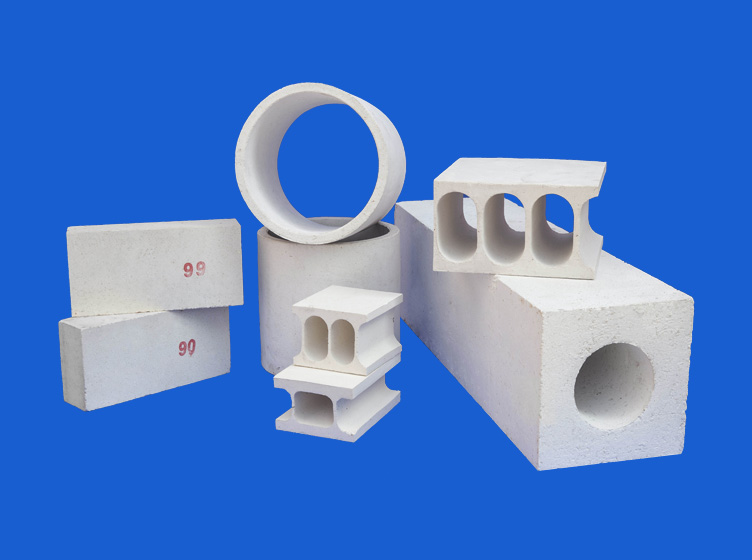

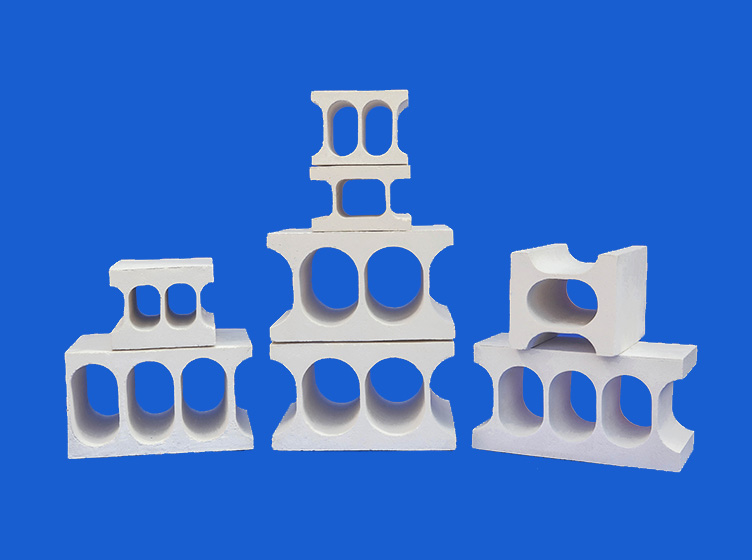

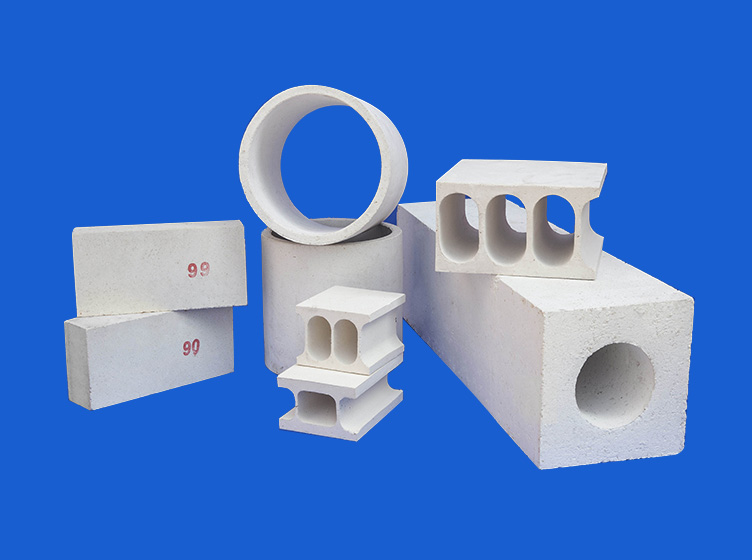

Préfabriqué à faible teneur en ciment

Préfabriqué à faible teneur en ciment

Application : principalement pour les fours de chauffage, les chariots de fours de recuit et autres équipements thermiques.

Propriété : résistance élevée à la compression, propriété à température considérablement élevée et maçonnerie pratique.