Quelles sont les étapes clés du processus de fabrication des briques réfractaires isolantes

Briques réfractaires isolantes sont un matériau clé qui peut maintenir la stabilité structurelle et les performances d'isolation thermique dans des environnements à températures extrêmement élevées. Ils sont largement utilisés dans de nombreux domaines industriels tels que la métallurgie, les matériaux de construction et la chimie. Son processus de fabrication est complexe et délicat, et chaque maillon affecte directement la qualité et les performances du produit final.

Dans le processus de production, la préparation et le tri des matières premières constituent les premières étapes du processus de production. Des matières premières de haute qualité constituent la base de la fabrication de briques réfractaires isolantes de haute qualité. Les principales matières premières sont la silice, l’alumine et l’argile. Le choix des matières premières dépend du caractère réfractaire et des performances d'isolation thermique requis. Ils doivent être strictement triés et broyés pour garantir une granulométrie uniforme, ce qui est pratique pour un traitement ultérieur. Surtout pour les briques réfractaires isolantes siliceuses, la teneur en SiO2 ne doit pas être inférieure à 91 % pour garantir les excellentes performances du produit.

Ensuite, le broyage fin des poudres et le criblage des granulats sont des maillons clés. Les matières premières triées doivent être finement broyées par des équipements tels que des broyeurs à boulets ou des broyeurs à flux d'air pour broyer les matières premières en poudre fine, améliorant ainsi la force de liaison entre les particules et améliorant la densité du produit. Dans le même temps, les agrégats (particules plus grosses) doivent être examinés pour garantir que les particules de différentes tailles peuvent être raisonnablement adaptées dans les formules ultérieures afin de former une structure stable.

Le processus de fabrication entre dans un maillon critique de la phase de formulation et de mélange uniforme. Cette étape détermine les performances du produit final. La proportion de diverses matières premières est calculée avec précision en fonction du caractère réfractaire requis, des performances d'isolation thermique et des exigences spécifiques du client. Une fois les ingrédients mélangés, toutes les matières premières sont mélangées uniformément dans le mélangeur. Ce procédé nécessite un contrôle strict de la quantité d'eau ajoutée et du temps de mélange pour garantir l'uniformité et la plasticité de la boue.

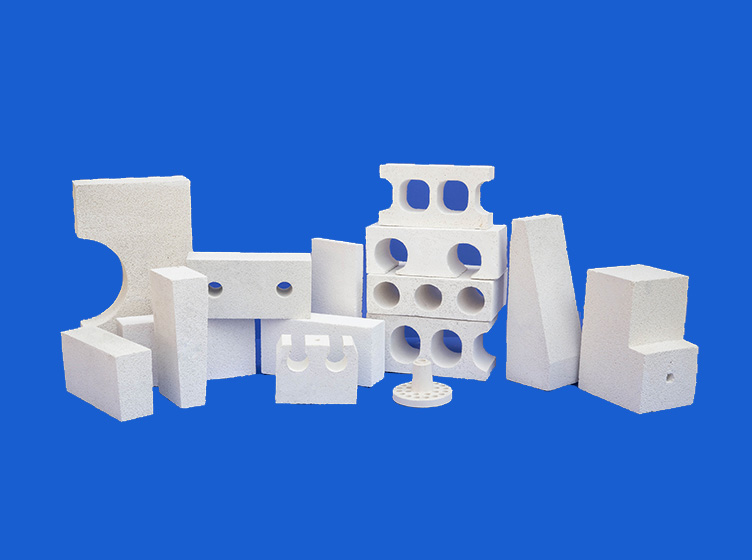

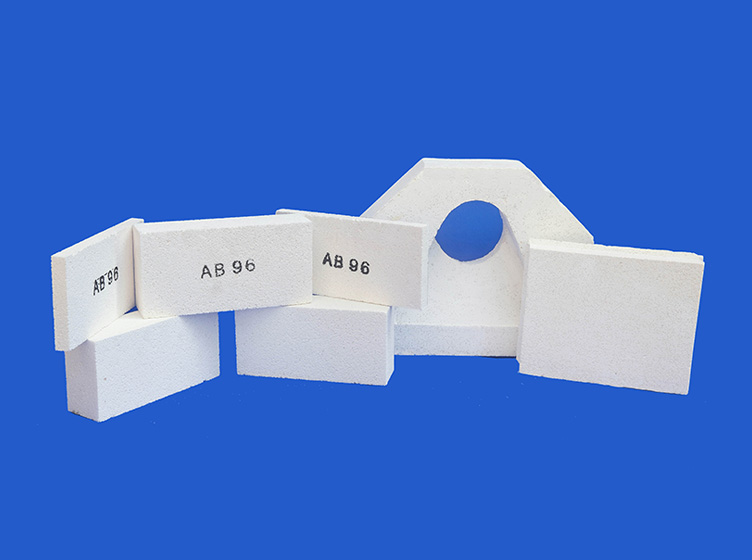

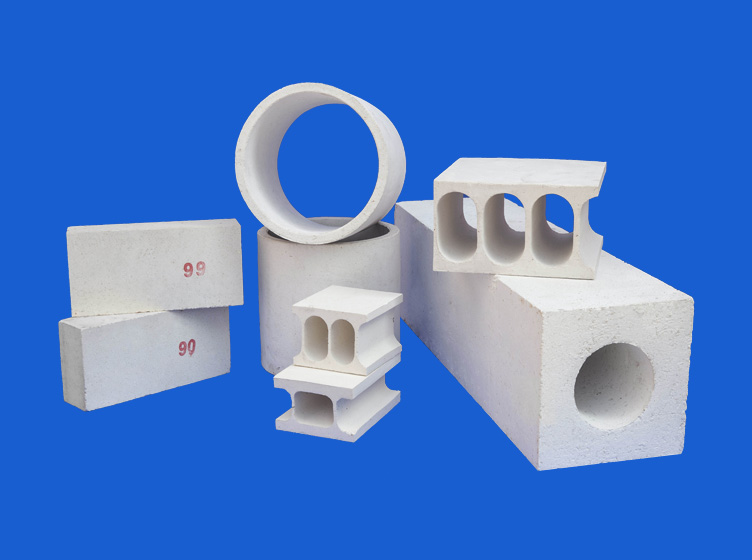

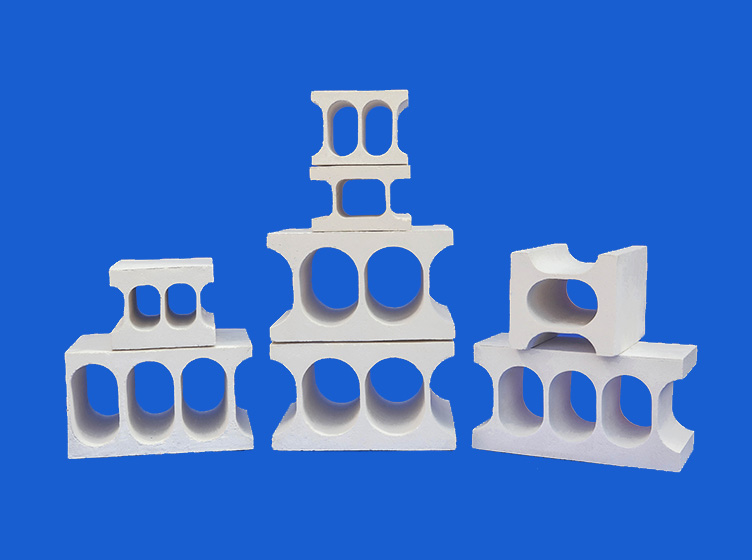

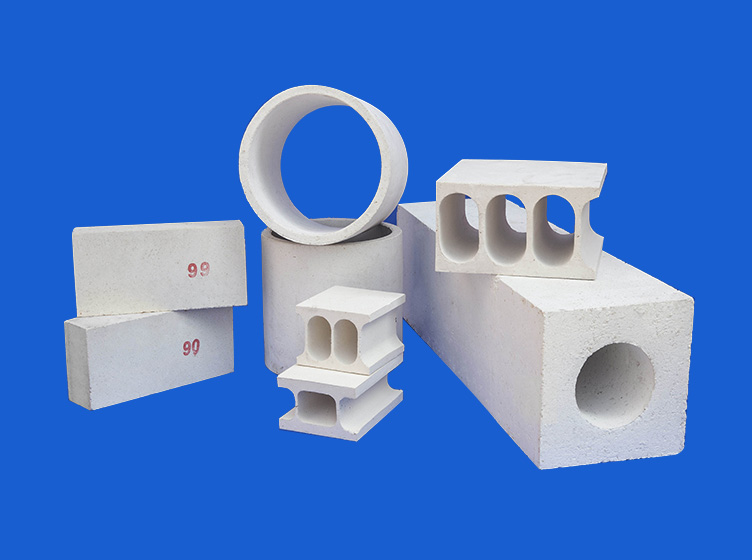

Le processus de moulage est le processus de conversion de la boue uniformément mélangée en une ébauche de la forme souhaitée. Il existe différentes méthodes de moulage pour isoler les briques réfractaires, notamment le moulage par jointoiement, le moulage de plastique (moulage par extrusion) et le moulage par pressage à la machine. Le moulage par jointoiement convient aux produits creux à paroi mince, tels que les manchons de thermocouple ; le moulage de plastique est souvent utilisé pour la production d'ébauches telles que des tubes ; et le moulage par pressage à la machine est devenu la méthode de moulage la plus largement utilisée dans la production actuelle de matériaux réfractaires en raison de sa structure vierge dense, de sa haute résistance et de son contrôle facile de la taille.

Le flan formé doit être séché pour éliminer l'excès d'humidité et éviter les fissures dues à une évaporation excessive de l'humidité pendant le processus de cuisson. Le flan séché entre dans le four pour une cuisson à haute température. Au cours de ce processus, les composants minéraux des matières premières subissent une série de changements physiques et chimiques pour former une structure cristalline stable, ce qui confère aux briques réfractaires isolantes d'excellentes propriétés de résistance au feu et d'isolation thermique. Un contrôle strict de la température et de la durée de cuisson est la clé pour garantir la qualité et les performances du produit.

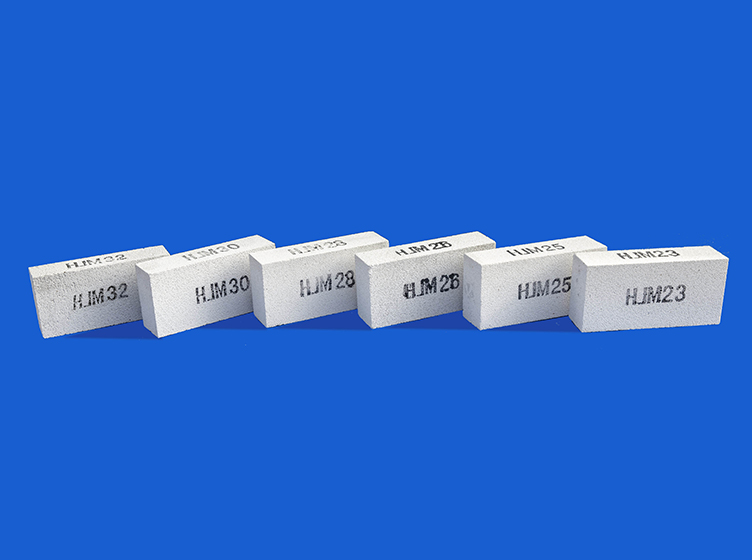

Enfin, les briques réfractaires isolantes cuites doivent être polies pour éliminer les défauts de surface et les bavures, améliorant ainsi l'esthétique et les performances du produit. Les produits finis sont strictement sélectionnés pour éliminer les briques qui ne répondent pas aux normes de qualité, garantissant ainsi que chaque brique réfractaire isolante expédiée répond aux normes de l'industrie et aux exigences des clients.