Pourquoi les bétons réfractaires indéfinis ont une bonne stabilité aux chocs thermiques

Dans le domaine de l’industrie à haute température, les changements rapides de température dans le four sont la norme. Ce choc thermique fréquent constitue un défi majeur pour les matériaux de revêtement du four. Bétons réfractaires indéfinis se distingue parmi de nombreux matériaux réfractaires par sa bonne stabilité aux chocs thermiques et est devenu un choix idéal pour relever ce défi. Alors pourquoi l'IRC a-t-il une si bonne stabilité aux chocs thermiques ?

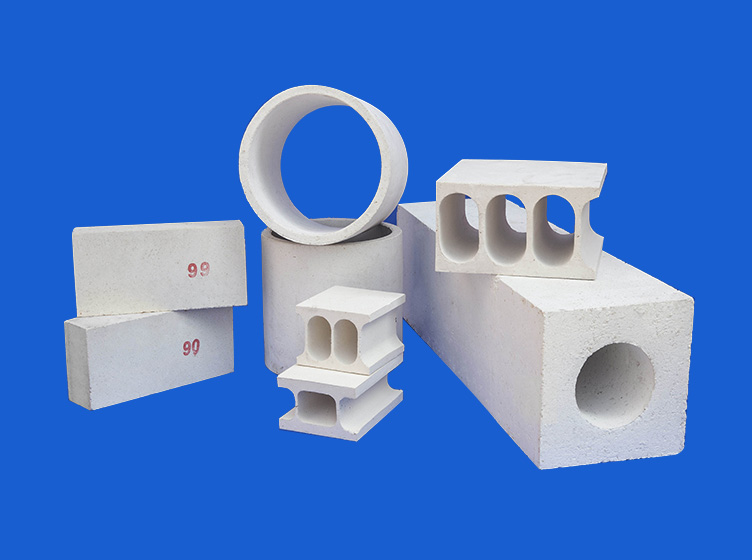

Les performances exceptionnelles de stabilité aux chocs thermiques de l'IRC sont dues à la conception scientifique de sa formule matérielle. Au cours du processus de recherche et de développement, une variété de matières premières résistantes aux températures élevées et à faible coefficient de dilatation thermique ont été sélectionnées pour le dosage afin de garantir que l'IRC puisse maintenir un volume et une forme stables à haute température. De plus, en ajoutant des quantités appropriées d'additifs tels que des micropoudres et des fibres, la microstructure de l'IRC peut être efficacement améliorée et sa résistance aux chocs thermiques peut être améliorée. Ces additifs peuvent absorber et disperser les contraintes lors d'un choc thermique et empêcher le matériau de se fissurer en raison de la concentration des contraintes.

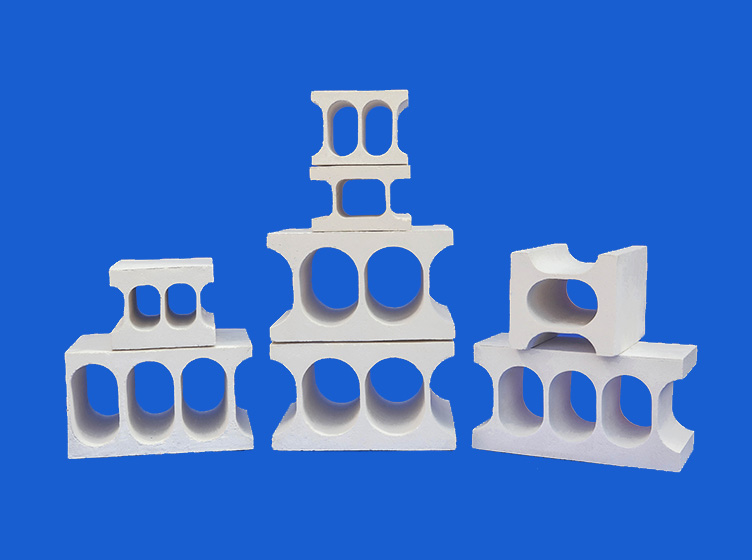

La granulométrie est l’un des facteurs clés affectant la stabilité aux chocs thermiques de l’IRC. Contrôlez strictement la taille des particules et la distribution des matières premières pour garantir qu'une structure de pores raisonnable et une structure de squelette dense se forment à l'intérieur de l'IRC. Cette structure peut disperser et transférer efficacement les contraintes lors d'un choc thermique, réduire les dommages causés par la concentration des contraintes, et la structure squelette dense peut également améliorer la résistance et la ténacité de l'IRC, renforçant ainsi sa résistance aux chocs thermiques.

Outre la formulation des matériaux et la classification des particules, une technologie de production avancée constitue également une garantie importante pour la bonne stabilité aux chocs thermiques de l'IRC. Pendant le processus de production, le moulage à haute pression, le frittage à haute température et d'autres processus sont utilisés pour former une liaison étroite entre les particules internes d'IRC, améliorant ainsi sa résistance et sa densité globales. Dans le même temps, en optimisant la courbe de frittage et le contrôle de l'atmosphère, la microstructure de l'IRC peut être encore améliorée et sa résistance aux chocs thermiques peut être améliorée.

Bien que l'IRC lui-même présente une bonne stabilité aux chocs thermiques, une utilisation et un entretien raisonnables sont également la clé pour maintenir ses performances. Pendant l'utilisation, les montées et descentes rapides ainsi que les fluctuations excessives de la température du four doivent être évitées afin de réduire les dommages dus aux chocs thermiques sur l'IRC. L'inspection et l'entretien réguliers du revêtement du four, la détection et le traitement rapides des fissures potentielles et des problèmes d'effritement sont également des mesures importantes pour prolonger la durée de vie de l'IRC et maintenir sa stabilité aux chocs thermiques.

Les bétons réfractaires indéfinis ont une bonne stabilité aux chocs thermiques grâce à l'effet combiné de nombreux facteurs tels que la conception scientifique de sa formule matérielle, la classification des particules fines, la technologie de production avancée et une utilisation et un entretien raisonnables. Ces avantages permettent à IRC de fonctionner de manière stable et fiable dans le domaine industriel à haute température, offrant une solide garantie pour la production sûre et le fonctionnement efficace de divers fours.